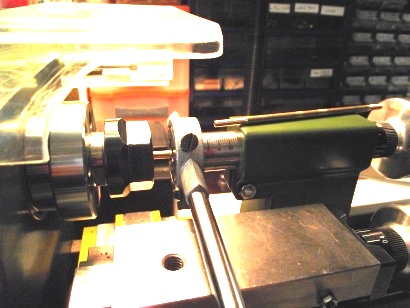

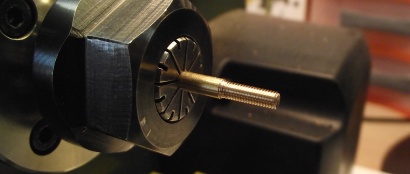

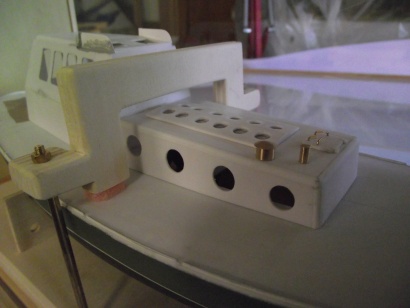

Transport- und AufbewahrungskisteDiese Beschreibung entstand etwa 1,5 Jahre nachdem die Bilder entstanden sind, die Kiste also gebaut wurde. In den Blog-Einträgen vom 28.7.2021, 8.8.2021 und 28.8.2021 hatte ich dazu schon einiges geschrieben. Hier die Zusammenfassung: Wenn ich das Boot irgendwohin mitnehmen will und außerdem eine staubgeschützte Aufbewahrung benötige, brauche ich eine Transportkiste. Dafür war wieder Holzbearbeitung angesagt. Mein Bruder fragte damals auf Skype, warum die Kiste denn so hoch ist: Ich baue das Boot mit dem ursprünglichen recht hohen Gittermast. Der braucht den Platz! Die Kiste besteht im Prinzip aus einem Rahmen, in den man an beiden Seiten von oben eine Platte aus Plexiglas einschieben kann. Damit kann man das Boot schön sehen, falls ich es einmal mäßig interessierten Leuten zeigen möchte. Oben bekommt die Kiste eine Griffstange. Außerdem kann man dort Kleinteile ablegen. Die Nuten für die Platten kann man auf verschiedene Weise herstellen, zum Beispiel durch zwei parallel aufgeleimte Leisten. Ich habe mir jedoch in den Kopf gesetzt, möglichst wenig Einzelteile verleimen zu müssen. Also müssen die Nuten irgendwie in das 10 mm dicke Pappelsperrholz eingebracht werden. Meine kleine Kreissäge war dafür leider nicht geeignet. Also wurde gefräst. Die Nut in einem Zug zu fräsen hätte bedeutet, dass ich das Brett per Hand an einem Anschlag vorbei führen müsste. Entsprechende Versuche schlugen fehl. Also habe ich die Nut in zwei Teilen über die Bewegung des Kreuztisches gefräst (Bild 1 und 2). Gute Dienste leisteten mir dabei die selbst gefertigten Nutensteine, von denen zwei als Parallelanschlag verwendet werden konnten (siehe 24.5.2021). Als Werkzeug diente der 3 mm Hartmetall-Fräser von Proxxon, der in Holz erstaunlich gut funktionierte. Insgesamt 6 Nuten in je zwei Teile würde 12x kurbeln ergeben. Da ich auch die Tiefe erst in 3 mm gefräst habe und erst dann auf die endgültige Tiefe von 5 mm, hieß das also 24x voll von rechts nach links bzw. umgekehrt. Puh! Belohnt wurde die Mühe durch außergewöhnliche Genauigkeit. Zum Zusammenbau habe ich provisorisch 3 mm Balsa-Ecken eingesteckt (Bild 3), damit auch wirklich Nut auf Nut trifft. Stifte aus 1,7 mm Nägeln ergeben dann die endgültige Passung (Bild 4). Kommentar zum Bild 5: Rechtwinkligkeit ist oft kein Zufall. Bilder 6 und 7 zeigen, wie mühsam sich Plexiglas sägt. Damit die Teile nach gewisser Schnittlänge nicht anfangen zu schwingen, habe ich sie mit Kreppband fixiert. An die Scheiben wird zum Schluss oben eine 5x5 mm Holzleiste angeklebt. Als Sicherung gegen Verrutschen dient eine Brücke, die mit zwei Messingstangen leicht auf das Deck drückt. Bilder 10 und 11 zeigen das Ergebnis. Die Stangen laufen durch ein Loch in der Ständerplatte in das Gewinde einer Einschlagmutter unten im Kastenboden. Das Gewinde der Messingstangen habe ich mit der Drehmaschine auf etwas abenteuerliche Art geschnitten. Und zwar so: Es ging darum, an zwei 3,5 mm Messingstäbe jeweils ein 10 mm und ein 15 mm langes M3 Gewinde anzubringen. Keine große Sache also. Enden auf 3 mm abdrehen und dann mit dem Schneideisen das Gewinde schneiden. Das mache ich, indem ich die Stange in der Hauptspindel eingespannt habe und mit der Pinole im Reitstock das Schneideisen an den Bolzen drücke, damit das Eisen nicht verkantet. Die Hauptspindel drehe ich dabei per Hand, was im Zusammenspiel mit der Pinole gut kontrollierbar, aber auch sehr langwierig und mühsam, ist. Nachdem ich die ersten beiden Gewindeenden auf diese Weise fertig gestellt hatte, versuchte ich das Gewinde per Motorkraft zu schneiden. Die Hauptspindel darf sich dabei nicht zu schnell drehen, sonst kommt man mit dem Druck an der Pinole nicht hinterher oder kann nicht rechtzeitig stoppen. Die ersten Gewindegänge müssen natürlich noch "von Hand" geschnitten werden, bis das Schneideisen von selbst "fasst". Beim Schneiden mit Motor liegt der eine Hebel vom Schneideisen auf dem Support auf (Stahlhalter ist demontiert), damit sich das Schneideisen nicht mitdreht (Bild 8). Beim ersten mit Motor geschnittenen Gewinde war der Pinolenandruck noch nicht so perfekt, beim zweiten war das dann schon gut. Bild 8 zeigt das Schneideisen nach nach getaner Arbeit mit gestoppten Antrieb. Auf dem Reitstock liegt zur Demo die erste Stange. Jetzt den Reitstock abziehen und mit anderer Drehrichtung das Schneideisen wieder abschrauben (Dabei den Hebel vom Schneideisen jetzt festhalten!). Bild 9 zeigt das unspektakuläre Ergebnis: Ein Bolzen mit Gewinde! Toll! - das Besondere daran ist jedoch, dass dieser quasi "maschinengeschnitten" wurde.  Bild 1  Bild 2  Bild 3  Bild 4  Bild 5  Bild 6  Bild 7  Bild 8  Bild 9  Bild 10  Bild 11 |