|

4.2.2021

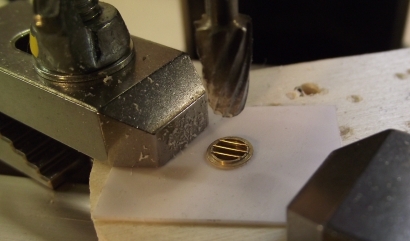

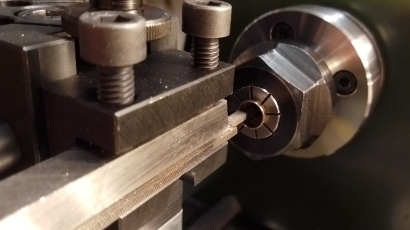

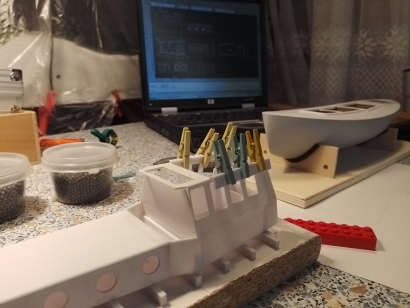

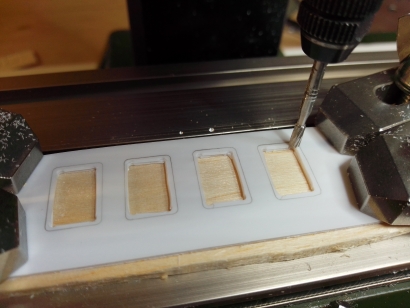

Ankerkörper Streng genommen ist das Anker Nummer 7, bei dem das Fräsen letztendlich gelungen ist. Im Bild ist er bereits verputzt. Es fehlen noch die Flunken, Stock und Schäkel. Die Herstellung ist eine längere Beschreibung wert. Es wird also später auch hierzu eine eigene Seite geben.

|

|

|

2.2.2021

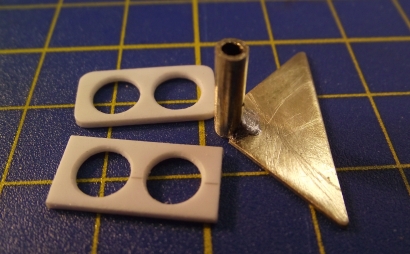

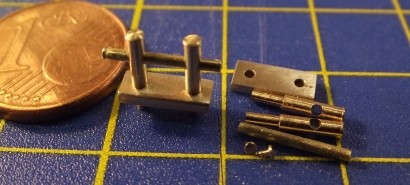

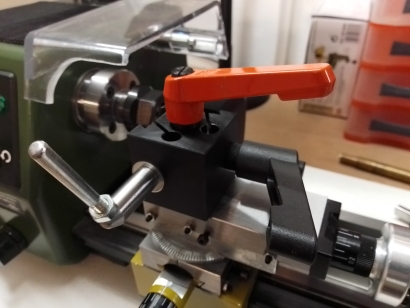

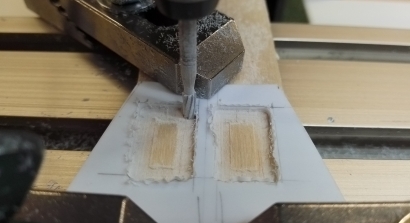

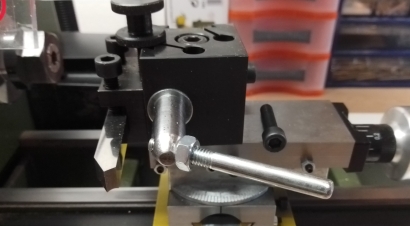

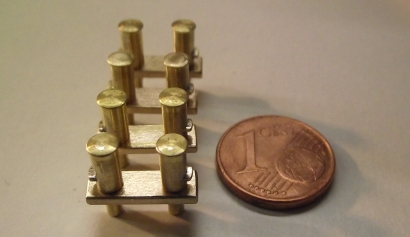

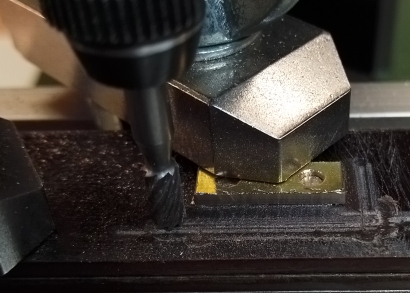

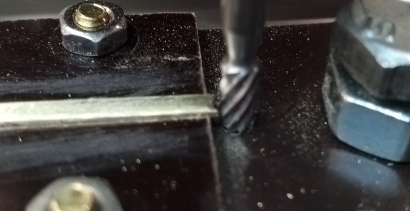

Anschlagsserie Das Fräsen des Ankers funktioniert im Prinzip, nur, verflixt, immer wieder verfräse ich mich. Immerhin säge ich inzwischen 1,5 mm starkes Messingblech mit der Laubsäge genauso entspannt wie Balsaholz. Die feinen Metallsägeblätter von Proxxon sind wirklich Spitze! Heute wurde zum Glück eine Bestellung geliefert, in der unter anderem M4-Gewindestangen aus Messing dabei waren. So konnte ich zumindest den Bohrfutterdorn mit Innenanschlägen komplettieren. Im Bild: Anschlag der Länge 3 steckt im Dorn, Anschläge der Längen 1, 2 und 4 liegen davor. Das Bohrfutter fasst zwar nur Rundmaterial bis ca. 3,2 mm Durchmesser - es war trotzdem eine angenehme und zufriedenstellende Abwechselung zur Fräserei.

|

|

|

29.1.2021

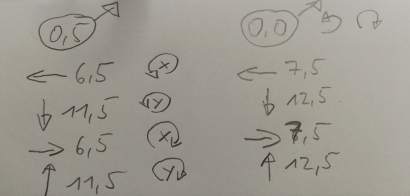

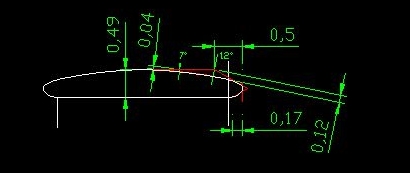

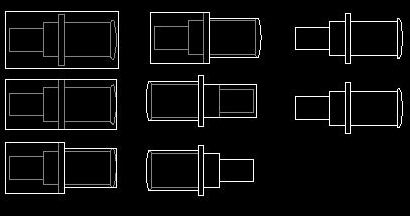

Fräsplan Legende: Weiß-Anker, grün-Maße, rot-Arretierungsstifte/Drehachse, gelb-Fräser. Gedreht wird um das 3 mm Loch in der Mitte. Dies ist auch der Nullpunkt für alle Koordinaten. Der Fräser für die Kontur hat 3 mm Durchmesser. Der Fräser für die Aussparungen der Flunken hat 1 mm Durchmesser. Der grob ausgeschnittene Anker ist auf den Stiften aufgespannt. Ist eine Seite bearbeitet, wird umgedreht aufgespannt und die gleiche Seite bearbeitet. Somit werden die Maße 2x abgefahren.

Schritt 1 Vorrichtung um 0,65° gedreht. Jetzt steht die Kante des Schaftes in x-Richtung gerade und kann gefräst werden. Die innere Rundung der Arme ist ein Tick größer als Fräserdurchmesser. Deshalb wird noch ein Stück in y-Richtung Richtung Arm gefräst.

Schritt 2 Vorrichtung um 55° gedreht. Die Außenkante der Arme steht in y-Richtung. Gefräst werden das Armende und der gerade Teil durch Bewegen vom Kreuztisch. Danach möglichst viel Rundung durch Drehen des Tisches.

Schritt 3 Vorrichtung um 40° gedreht. Die Innenkante der Arme steht in y-Richtung. Beide Arme werden gefräst (Seitenwechsel durch umspannen), dann wird auf den 1 mm Fräser gewechselt, für die Aussparung der Flunken.

Danach müssen die Verjüngung der Arme auf Ober- und Unterseite gefräst werden. Ich habe vor, dafür die Oberfläche gestuft zu fräsen - ähnlich dem "gestuften Formdrehen". Die dabei entstehenden Kanten müssen danach noch glatt gefeilt werden. Zum Schluss wird der Rest unter den Armen mit Arretierungsloch abgesägt und glatt gefeilt.

Achtung! Nachtrag am 31.1.: Bei den Fräsversuchen ist mir aufgefallen, dass der Ankerschaft unten im Übergang zu den Armen zu schwach dimensioniert ist. Statt der gezeichneten 1,2 mm müssten es 2 mm sein. Der Winkel 0,65° ändert sich dann auf 2° und einige Werte für die Zustellung ändern sich. Falls also jemand anhand dieser Maße nachbauen möchte: Besser nicht!

|

|

|

28.1.2021

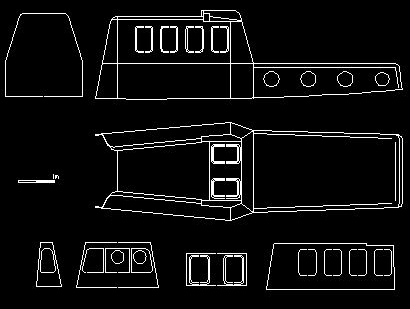

Maßverwirrung Die Idee ist, den Anker aus 1,5 mm dicken Messingblech grob auszusägen, diesen dann in eine Vorrichtung zu spannen, die sich auf Kreuztisch mit Rundtisch auf der Fräse befindet. So kann ich drehen und verschieben. Problem ist, die dafür notwendigen Zustellungen zu ermitteln. Der Anfang ist gemacht. Ich hoffe, es wird nicht noch verwirrender. Legende: weiß-Anker, rot-Vorrichtung, grün-Maße, gelb-diamantener Rohling, aus dem der Umriss des Ankers ausgesägt wird.

|

|

|

27.1.2021

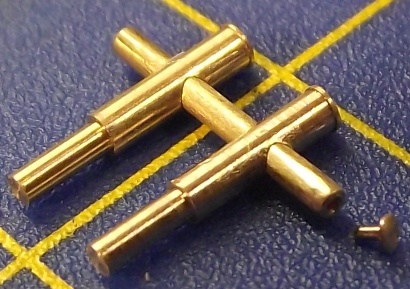

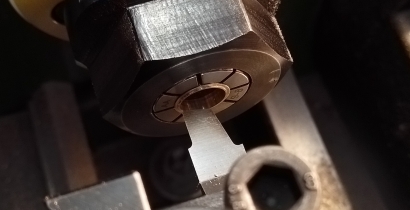

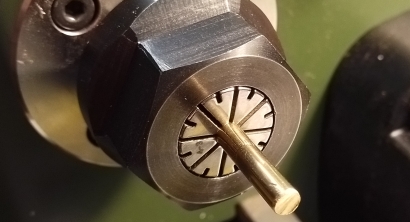

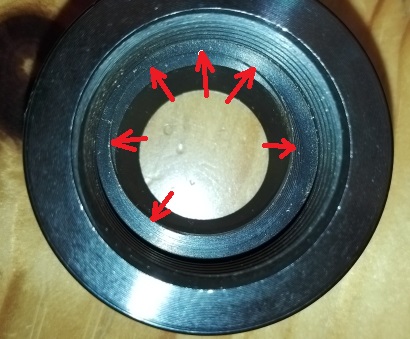

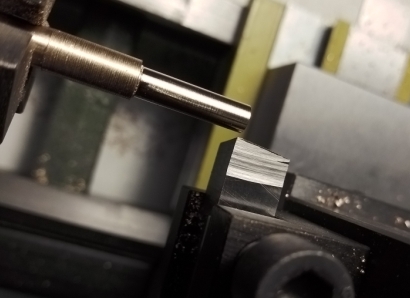

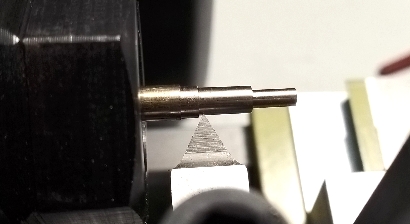

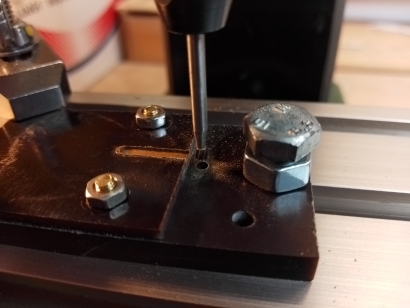

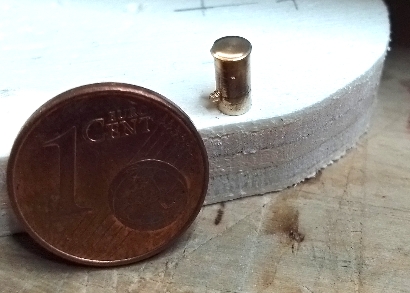

Geheimnisverrat Erfolgsmeldung zu später Stunde: Ich habe herausgefunden, wie man einen Dorn formen muss, damit das Proxxon-Mini-Bohrfutter einen exakten Rundlauf bekommt. Man vergleiche bitte mit der Problembeschreibung am 8.1. diesen Jahres. Die Lösung: Es kommt auf die Spitze des Gewindes an. Das obere Bild zeigt in der Mitte einen Zapfen, auf dem einfach nur das Gewinde geschnitten ist. Auf diesem eiert das Futter. Auf dem links daneben befindlichen eiert nichts. Der Unterschied ist kaum zu erkennen, aber die Vorderkante ist stark angefast, und zwar so stark, dass dort kein Gewindegang mehr beginnt. Dort herrschen nur glatte kegelige Verhältnisse. Beim rechten Zapfen habe ich es noch übertrieben, um zu testen, ob das wirklich die Ursache ist. Dort beginnt der Zapfen sogar als Zylinder und geht danach kegeling in das Gewinde über. Auch hier läuft das Futter inklusive Bohrer rund.

Das zweite Bild zeigt 1 mm Rundmaterial, eingespannt in das Bohrfutter (das wiederum mit dem Dorm in der Spannzange steckt), in das ein 0,5 mm Loch gebohrt wurde. Man vergleiche mit Bild 5 auf der Seite vom Bau der Kreuzpoller. Dort ist ein solches Rundmaterial in der Zange gespannt. Die Bohrfuttervariante hier läuft ähnlich exakt, wie die Spannzangenvariante. Tschakka!

Jetzt aber Gute Nacht!

|

|

|

27.1.2021

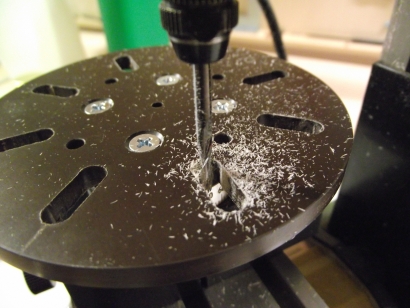

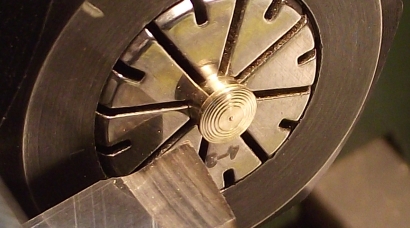

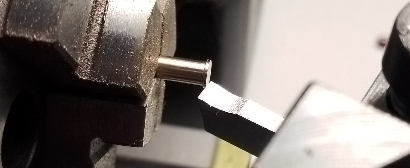

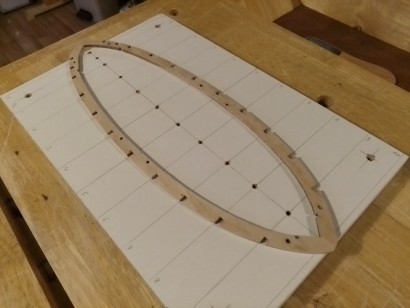

Tischplatte Zu meiner Überraschung musste ich feststellen, dass die Kontur des Ankers aus Geraden und Kreisbögen besteht (Siehe Bild vom 15.1.). So etwas lässt sich also gut fräsen, wenn, ja wenn man die Winkel für die Fräsrichtung genau einhalten kann. Oder anders gesagt: Ich bräuchte dafür einen Rundtisch. Da mir diese Notwendigkeit nicht das erste Mal unterkommt, habe ich mich entschlossen, diesmal nicht zu improvisieren, sondern mein Teilgerät mit einer Platte zu versehen, auf der sich Dinge festspannen lassen.

Mit dem Ergebnis bin ich sehr zufrieden, wenn es auch nicht perfekt ist. Besonders spannend war, dass ich bei der Drehmaschine zum ersten Mal in die Nähe der Grenzen dessen gekommen bin, was sich vom Durchmesser her bearbeiten lässt. Bisher waren es nur wenige Millimeter, jetzt jedoch plötzlich etwas, was gerade so unter die Haube passte - mehr als der Hersteller als Spannbereich des Futters angibt. Für die Herstellung der Platte habe ich eine Extra-Seite gemacht.

|

|

|

25.1.2021

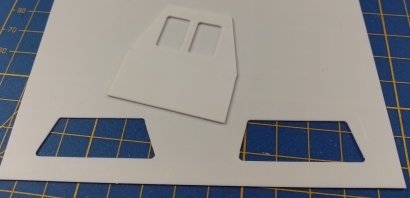

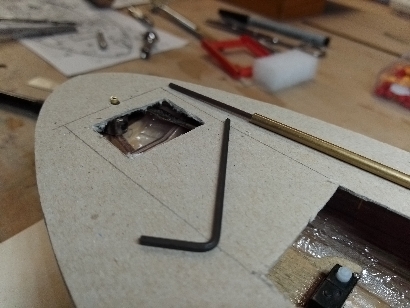

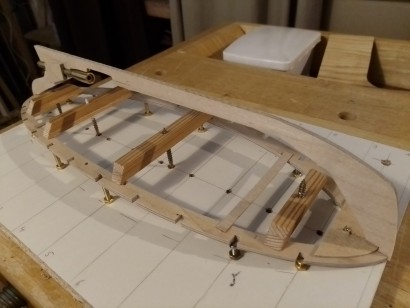

Oberlicht So in etwa wird das Oberlicht positioniert werden. Die vier Bullaugen in den Klappen lassen sich schon einlegen. Für die anderen 8 braucht es noch die Löcher im Führerhaus. Jetzt ist jedoch erst einmal der Anker dran.

|

|

|

23.1.2021

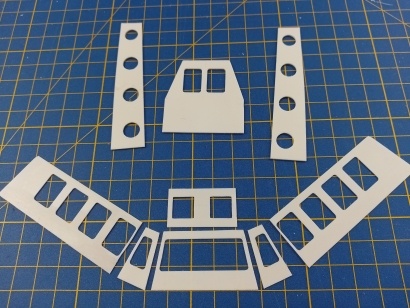

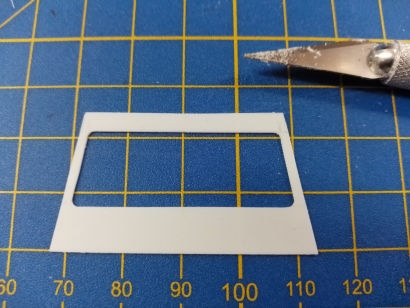

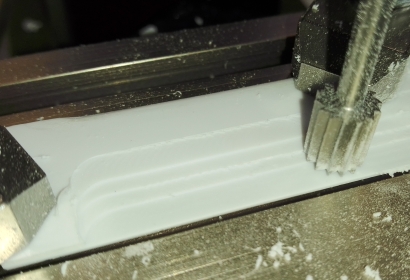

Klappe Die beiden Klappen für das Oberlicht habe ich ähnlich wie das eigentliche Oberlicht hergestellt. Also Plastikstreifen in dieselbe Halterung spannen, diesmal nur zwei Bullaugenlöcher einfräsen, Außenmaße fräsen, alles nach Skalen auf dem Kreuztisch.

Jetzt sind die Klappen aber noch eckig. Die Ecken müssen noch gerundet werden, und zwar möglichst genau im Radius von 1,5 mm, und wenigstens so genau, dass man keine Unterschiede erkennen kann. Mir ist keine Möglichkeit eingefallen, wie man solche Rundungen fräsen könnte, es sei denn aufwendig auf einem Drehtisch. Also habe ich mir etwas anderes einfallen lassen. Ich habe mir eine Feilschablone gebaut. Das ist ein rechter Metallwinkel, bei dem die Ecke 3 mm ausgefräst wurde, um Platz für 3 mm Rundmaterial zu schaffen. Zum Verlöten habe ich das Röhrchen in die Bohrmaschine gespannt, damit die Verbindung schön rechtwinkelig wird. Klappenecke und Schablone werden in den Schraubstock gespannt und das überstehende Material vorsichtig weggefeilt bzw. geschmirgelt. Das Schwierigste war das genaue Einspannen im Schraubstock, was mit Lupe kontrolliert werden musste. Mit dem Ergebnis bin ich zufrieden.

|

|

|

19.1.2021

Lichterkette Ich bin immer wieder erstaunt, wie genau Bauteile werden, wenn man nach Skalen arbeitet. Die beiden Deckel für das Oberlicht mit der Kette der Bullaugen sind weniger als ein 1/10 Millimeter genau. Ich habe nicht nur die Abstände der Löcher nach Skalen gebohrt/gefräst, sondern so eingespannt auch die Außenkanten auf Maß und Ausrichtung gebracht. Die Bullaugen schon einmal eingelegt ergab ein sehr motivierendes Bild. Die beiden linken Bullaugen in jeder Reihe werden später nicht direkt im Deckel sitzen, sondern in Klappen. Diese stehen als nächstes auf dem Programm, bevor ich mich dem Anker zuwenden kann.

|

|

|

16.1.2021

Ungerade Rechtzeitig vor dem Bohren/Fräsen der Bullaugenlöcher habe ich es gemerkt: Die Zeichnung vom Oberlicht ist falsch. Ursprünglich hatte ich das Oberlicht mit 6 Klappen vorgesehen, bis ich anhand der Bilder festgestellt habe, dass mehrere der deutschen Boote (vielleicht sogar alle) nur 2 Klappen haben. Die vorderen 8 Bullaugen liegen fest im Oberlicht. Ich hatte einfach die vorderen 4 Klappen aus der Zeichnung gelöscht und dabei nicht beachtet, dass die festen Bullaugen ja vermutlich alle den gleichen Abstand haben. Die bereits angefangene Bohrvorrichtung muss damit noch einmal neu gebaut werden.

|

|

|

15.1.2021

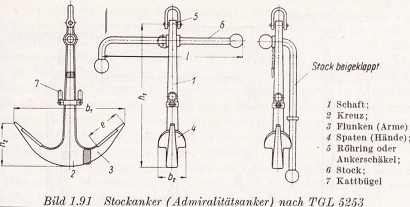

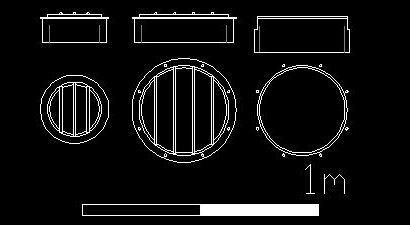

Admiralitätsanker Diese Woche hat mein Vater mir das Buch "Schiffbautechnisches Handbuch", Band 3, 1961 zukommen lassen, Literatur also aus genau der Zeit, als die Lotsenboote gebaut wurden. Darin geht es um die Ausrüstung von Schiffen, unter anderem um Ankereinrichtungen. Laut Bauplan Pilot 66 und der Werftzeichnung müsste es sich bei dem Anker auf dem Vordeck um die Größe 75 handeln, von der ich auf diese Weise eine genaue Zeichnung inklusive Maße habe. Zur Orientierung: Das Maß b1 (Armbreite) ist im Maßstab 1:50 14 mm, der Stock hat eine Dicke von weniger als 1 mm. DAS wird demnächst meine Herausforderung sein, wenn das Oberlicht mit den Bullaugen soweit fertig ist.

|

|

|

12.1.2021

Bohrtest Wie bohrt man Löcher mit 5,4 mm Durchmesser skalengenau, wenn das Bohrfutter nur gut 3 mm Schäfte fasst? Man bohrt nicht, man fräst. Bei etwa 7 mm Eintauchtiefe fräst dieser Fräser den richtigen Durchmesser. Damit lassen sich die 6 Löcher für die Bullaugen im Oberlicht schön in Reihe und gemäß Abstandsregeln einbringen. Das Bild zeigt den Test und ein Bullauge beim Probeliegen im Probeloch.

|

|

|

11.1.2021

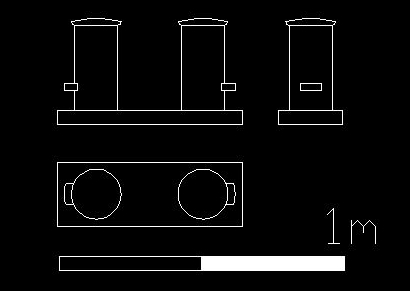

Dachlüfter Die kleinen Dachlüfter waren recht einfach zu drehen. Die gewölbte Oberseite habe ich durch stufenweises Abdrehen maßhaltig herstellen können. "Gestuftes Formdrehen" nennt Jürgen Eichardt das. Die notwendigen Zustellungen habe ich vorher per CAD ermittelt. Geglättet wurde dann per Sticheln mit dem Dreikantschaber und feinen Schleifpapier.

Als unerwartet schwierig erwies sich das Auspuffrohr mit der oberen Verdickung und den eingearbeiteten Schlitzen. Das hat erst beim zweiten Versuch geklappt. Der Auspuff besteht aus zwei Teilen, dem glatten dünnen Rohr und der oberen Verdickung. Die Andeutung der Schlitze habe ich mit einer Trennscheibe und Teilgerät auf der Fräse eingeschliffen.

|

|

|

8.1.2021

Geheimnis Die letzte Woche ergab wenig Fortschritt. Das lag einerseits daran, dass mein Urlaub über den Jahreswechsel beendet war und andererseits, weil ich versucht habe, einen Adapter für das kleine Proxxon-Bohrfutter für die Drehmaschine zu bauen, so wie es Jürgen Eichardt in seinem Buch "Drehen für Modellbauer" vorschlägt. Dazu wird ein Bolzen mit einem M8x0,75 Feingewinde versehen. Alle Versuche schlugen fehl - drehen mit und ohne Reitstockunterstützung, mit und ohne Freistich für das Gewinde. Auch wenn der für das Gewindeschneiden vorbereitete Bolzen sich ohne messbaren Rundlauffehler dreht, eierte der Bohrer anschließend in dem aufgeschraubten Bohrfutter, und dass obwohl ich den Adapter nicht aus der Spannzange entfernt hatte. Beim Gewindedurchmesser gibt es keinen messbaren Unterschied zu Proxxon-Welle und auch an den Gewindeflanken ist kein Unterschied feststellbar. Allerdings ließ sich das Futter bei einer vorgeschriebenen Gewindetiefe für M8 Feingewinde von 0,42 mm nicht aufschrauben. Ich musste bis 0,5 mm

Tiefe schneiden. Irgendein Geheimnis scheint Proxxon zu haben, dass auf deren Welle es super rund läuft. Immerhin - Gewindeschneiden mit dem Stahl habe ich jetzt ausführlich geübt. Is' ja auch wichtig.

|

|

|

1.1.2021

Neujahr Ich war in den letzten Tagen fleißig und auch sehr erfolgreich. Der einzelne Kreuzpoller, der auf dem Boot vorne am Bug steht, ist fertig. Siehe auch Eintrag vom 6.12. im vergangenem Jahr. Zur Orientierung: Die Pollersäulen sind 1,4 mm dick. Die Querstange hat 1 mm Durchmesser. Wie üblich habe ich mehr Teile hergestellt, als ich eigentlich bräuchte. Mehr Bilder von der Herstellung gibt es auf einer separaten Seite.

|

|

|

29.12.2020

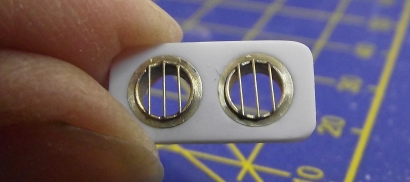

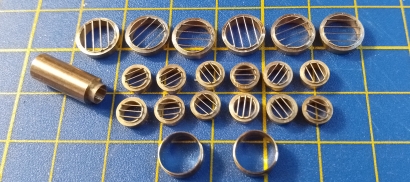

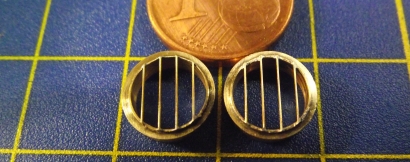

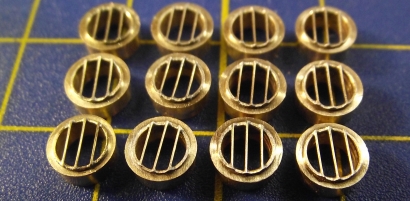

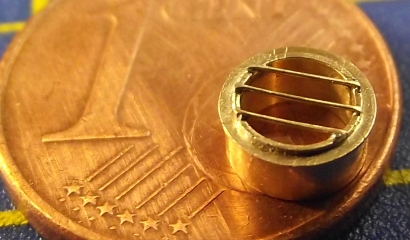

Bullaugensatz Vor genau 10 Tagen habe ich ein ähnliches Bild gemacht. Da waren alle Ringe für die Bullaugen fertig gedreht, die zu vergitternden hatten aber noch kein Gitter. Jetzt also mit Gitter. Der Satz ist damit komplett. Ein überzähliges der großen Bullaugen habe ich außerdem. Bei den anderen Typen hat es, trotz anfänglich großzügiger Mehranfertigung, nur für genau die notwendige Anzahl gereicht. Wenn man wirklich ganz genau hinschaut, wird man feststellen, dass die Teile nicht wirklich gleich sind. Allerdings benötigt man dafür eine Lupe und gutes Licht.

|

|

|

28.12.2020

Vierergitter Und auch die Vergitterung bei den großen Bullaugen klappt jetzt. Für mehr als 2 Stück hat mein Nervenkostüm heute jedoch nicht gereicht. 4 Gitter fehlen noch, 5 Ringe habe ich zur Verfügung, heißt also, dass ich nur eins zum Verhunzen habe.

|

|

|

27.12.2020

Vergitterung Da haben es doch tatsächlich nur 12 der kleinen Bullaugen in die Endauswahl geschafft. 3 sind bei der Vergitterung und der Nachbearbeitung auf der Strecke geblieben. Glück gehabt! 12 brauche ich.

Die Bilder zeigen die Arbeitsschritte: Ring und Drähte bei aufliegendem Stempel verlöten. Stempel anheben und Ergebnis kontrollieren. Auf der Drehmaschine den Ring vorsichtig überdrehen (Drehen auf Sicht). Die Drähte werden dabei gekürzt und der äußere Teil des Ringes von Lötzinn befreit. Danach mit einem Dreikantschaber die Reste von Lötzinn auf dem 0,2 mm breiten Wulst in den Drahtzwischenräumen verputzen.

|

|

|

24.12.2020

Weihnachtsgeschenk Die Technologie hat tatsächlich geklappt! Man kann 0,2 mm dicke Messingstäbe auf einen 0,2 mm breiten Rand eines Bullauges auflöten. Das erste der 12 Oberlichter ist in einem Zustand, wie ich es tatsächlich verbauen würde. 11 left to go! Mit den großen Bullaugen und ihren 4 Gitterstäben verlief es nicht so gut. Der Stempel klemmte nach dem Verlöten im Bullauge fest. Aber auch dieses Problem kann man lösen. Zunächst freue ich mich über mein selbst gebautes Weihnachtsgeschenk.

|

|

|

23.12.2020

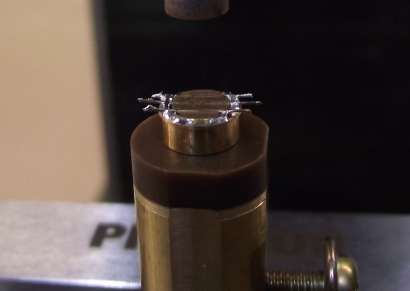

Lötvorrichtung Die ursprünglich geplante Stempelmethode erwies sich nicht durchführbar. Der Stempel war dabei in die Fräsmaschine gespannt, Schlitze zeigen nach unten. So konnte ich die Höhe genau steuern. Der Stempel zentriert von oben den Ring vom Bullauge. Ich habe es dann jedoch nicht geschafft, die 4 feinen Drähte für die Gitterstäbe durch die Schlitze zu fädeln. Jetzt also anders. Der Stempel sitzt jetzt höhenverstellbar in einer Halterung und zeigt nach oben. Festgeklemmt wird er in der Halterung durch eine Schraube an der Seite. Die runde Halterung ist an beiden Längsseiten leicht plangefräst, damit sie besser im Schraubstock hält. Der Ring wird über den Stempel gestülpt, der dann nur ganz leicht über den Rand des Ringes ragt. Jetzt können die Drähte in die Schlitze eingelegt werden und von oben durch einen ungeschlitzen Stempel leicht angedrückt werden. Dann wird von außen gelötet. So der Plan.

Auch ein anderer Plan hat sich als schlecht erwiesen. Ich wollte probieren, ob man erst die Drähte auflöten, dann die Drahtseite überdreht und dann den Ring abstechen sollte. Das Überdrehen ging gut. Somit wurden auch Drähte exakt an Wulstkante abgetrennt. Das vorhergehende Löten ging nicht gut. Ich brauchte einen recht großen Lötkolben um das Messing auf Temperatur zu bekommen. Und viel Lötzinn habe ich dabei verpanscht, dessen Entfernung unter der Lupe recht mühsam war. Auf dem Bild sieht man das Ergebnis von dem Test, wobei die Drähte natürlich noch nicht ausgerichtet aufgelötet werden konnten und auch nicht alles Lötzinn entfernt ist. Immerhin ist nur eine einzige Lötstelle beim Abdrehen wieder aufgegangen.

|

|

|

19.12.2020

Herr der Ringe Die Bullaugen sind gedreht. Von den zu vergitternden habe ich ein paar mehr gemacht, da das Auflöten der Gitterstäbe (bei mir: Gitterdrähte) schwierig werden könnte. Als Löthilfe habe ich mir zwei Stempel aus Pertinax gedreht. Die Schlitze sind mit einer 0,2 mm dicken Trennscheibe auf der Fräse per 3D-Koordinatenfräsen entstanden. Für den kleinen Stempel habe ich 3 Versuche benötigt, bis ich wusste, wie das geht. Danach klappte der große Stempel auf Anhieb.

Außerdem: Meine Drehmaschine hat ein paar Umbauten und Verbesserungen bekommen. Die transparente Schutzabdeckung bekam einen Ausschnitt, weil sie ständig mit dem Wechselstahlhalter in räumlichen Konflikt stand. Von dem Knebel für den Wechselhalter hatte ich schon geschrieben. Die Aufnahme für die Bohrstähle hat testweise ebenfalls einen Knebel, diesmal aus dem Baumarkt, bekommen. Funktioniert, obwohl aus Plastik! Er hat einen Druckknopf, um die Stellung zu ändern, aber leider kein gehärtetes Gewinde. Macht nix, denn wenn das Gewinde verschlissen ist, kommt halt ein neuer rein. Langfristig soll auch hier etwas Dauerhafteres installiert werden. Und auch die Schraube, die den Wechselhalter auf dem Obersupport hält, ist jetzt ein Knebel mit Knopf - hier ein richtig guter aus Metall und gehärtetem Gewinde (Danke Sara!). Es war nur etwas zu lang, weswegen ich einen Zwischenring drehen musste. Wenn das so weiter geht, ist die Maschine in einem Jahr nicht mehr wieder zu erkennen :-). Größere Kurbeln? Korrigierte Skalenringe?

|

|

|

16.12.2020

Supermacro Das erste Exemplar der kleinen Bullaugen posiert unter der Linse meines Fotoapparates. Zuerst hatte ich vermutet, es wäre misslungen, wegen einem ausgefransten Wulst. Dann nahm ich eine Lupe. Was ich sah, war ein Grat. Also wieder eingespannt und vorsichtig mit dem Dreikantschaber entgratet. Und feinste Späne entfernt. Und mit Küchenpapier geputzt. Alles in der sich langsam drehenden Spannzange. Ich glaube jetzt, das Teil ist gelungen. Es fehlen "nur" noch die drei Gitterstäbe auf dem 0,2 mm dicken Wulst.

Die Innenfläche habe ich jetzt doch mit der umgeschliffenen Schlüsselfeile gedreht. Dazu habe ich sie etwas nachgeschärft. Mal sehen, ob sie die restlichen 11 Ringe durchhält.

|

|

|

12.12.2020

Ausgedreht Die "großen" Bullaugen sind fertig gedreht. 6 brauche ich, 8 habe ich gemacht. Wobei: Die ersten 8 waren Ausschuss, die nächsten 3 brauchbar, die letzten 5 gut. Das Bild von denen ist leider etwas unscharf geworden und jetzt ist die Olympiade schon vorbei. Die Ringe haben einen Durchmesser von 8,8 mm, der Rand ist um 0,2 mm abgesetzt, ist 0,8 mm breit und hat in der Mitte eine 0,2 mm hohe und 0,2 mm breite Verdickung. Innenmaß 7,2 mm. Auf die Bullaugen gehören noch vier 0,2 mm dicke Gitterstangen. Diese anzubringen wird auch noch ein Abenteuer. Und dann wären da noch die 12 Bullaugen für das Oberlicht mit 5,6 mm Durchmesser. Auch die sind vergittert....

Zum Ausdrehen der Innenfläche habe ich zunächst meine umgeschliffene Schlüsselfeile probiert. Das Ergebnis war nicht so zufriedenstellend. Hab' dann einen Abstechstahl zum Innendrehstahl umgeschliffen. Damit ging das erstaunlich gut.

Ansonsten: Es gab da einige grundlegende Erkenntnisse über die Originale. Ich konnte einige Irrtümer korrigieren. Daher ist die Seite über die Lotsenboote stark verändert und ergänzt.

|

|

|

6.12.2020

Kreuzpoller Am Bug besitzt der Lotse einen einzelnen Kreuzpoller. Im Moment versuche ich alle mir fehlenden alten Zeitschriften modellbau heute von 1978 rückwirkend bis zur Erstausgabe 1970 zu erwerben. Alles was Ebay so hergibt. Sehr erfreut war ich, als ich in der Ausgabe 12/73 eine Tabelle mit Maßen für Poller nach TGL fand. Nach kurzer Sichtung meiner Werftzeichnung vom Lotsen war klar, um welche Pollergröße es sich handeln muss. Und den hab ich auch gleich gezeichnet.

|

|

|

5.12.2020

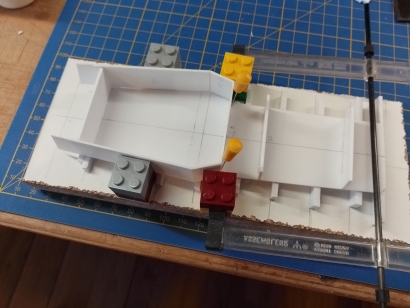

Probeaufbau So. Die letzten der Platten für das Führerhaus sind verbaut. Es fehlt natürlich noch das Finish. Aber bei unserem wöchentlichen Online-Basteltreffen kann man damit ja schon mal protzen, nich?

So ganz optimal ist der Bau nicht gelungen. Wir schauen mal, wie das Ergebnis aussieht, wenn verputzt, gespachtelt usw. ist. Jedenfalls kann man inzwischen erkennen, dass der Lotse tatsächlich ein Lotse werden will.

|

|

|

4.12.2020

Ringelpiez Heute abend hatte ich nach längerer Pause Spaß mit meiner Drehmaschine. Bereits vor einiger Zeit hatte ich mir einen experimentellen Innendrehstahl aus einer Schlüsselfeile geschliffen. Heute also der Praxistest. Hergestellt wurden die vorderen Bullaugen (Zeichnung siehe 24.10., das rechte der drei Bullaugen) welche später nicht vergittert sind. Das ist praktisch ein abgesetzter Ring, der von innen durch die Wand ragt und außen einen 0,1 mm überstehenden Rand bildet. Sichtbare Wandstärke des Ringes dort: 0,2 mm. Da die Wandstärke vom Steuerhaus hier 1 mm beträgt, muss der Absatz 1,1 mm lang sein.

Ich habe zunächst einen Bolzen mit Außendurchmesser 8 mm gedreht und mit 6,5 mm aufgebohrt. Dann den 1,1 mm langen Absatz mit 7,6 mm Durchmesser gedreht. Den Ring auf 3 mm abgestochen, danach der nächste Ring. Davon 3 Ringe hergestellt. Bis dahin war es einfach. Danach kam die umgeschliffene Schlüsselfeile zum Einsatz. Es klappte prima, indem ich mich stückchenweise an den gewünschten Innendurchmesser heran tastete. Da ich den angepeilten Innendurchmesser von 7,2 mm schlecht genau messen kann, habe ich mir vorher einen Durchmesserfühler gedreht. Im ersten Bild sieht man den Probering, der auf dem dünneren Absatz gespannt ist. Funktioniert, gibt aber Druckstellen von der Spannzange, da die Wandstärke zum Schluss zu klein wird. War der richtige Durchmesser gefunden, konnte ich die anderen beiden Ringe ohne nachmessen innendrehen. Gespannt wurde dabei auf dem 8 mm Durchmesser. Hier bleibt eine Wandstärke von 0,4 mm übrig, was stabil genug war. Spanabnahme ein halbes Zehntel per Durchgang.

Das zweite Bild zeigt das Ergebnis. Links der Probering mit den Abdrücken der Spannzange, in der Mitte die beiden guten Ringe, rechts der Durchmesserfühler.

|

|

|

4.12.2020

Bauplatz Stück für Stück wächst das Führerhaus. Teile anpassen. Teile nacharbeiten. Teile ankleben.

|

|

|

30.11.2020

Passprobleme Es ist schon irgendwie vertrackt. Die Einzelteile für das Führerhaus habe ich wirklich sehr genau hergestellt. Manchmal auf den 1/10 Millimeter genau. Trotzdem kommt es beim Zusammenbau zu Passungenauigkeiten. Manchmal ist das tolerierbar, manchmal muss ich nachbessern, einmal musste ich gar eine Verklebung wieder lösen und die Stelle umarbeiten.

Die Helling für das Führerhaus passte doch nicht genau genug. Zum Glück habe ich den Rahmen für das Führerhaus (Süllrand) jetzt doch auf das Deck geklebt und die beiden Teile des Aufbaus anprobiert. Die weitere Errichtung läuft jetzt auf dem Deck. Immerhin - es wächst etwas.

|

|

|

29.11.2020

Legoland Endlich ist es soweit. Die Teile vom Führerhaus werden zusammengeklebt. Damit die senkrechten Wände auch schön senkrecht ausgerichtet werden können, habe ich mir eine Basisausstattung Lego-Steine angeschafft. Die Steine sind exakt rechtwinklig und lassen sich schnell zur notwendigen Größe zusammenstecken. Die Idee stammt von einem Kollegen.

Die Helling, auf der das Haus errichtet wird, existiert schon eine Weile. Sie hat die genaue Form des Deckssprungs - hoffe ich zumindest.

Der Plastikkleber pappt zwar schnell die Teile aneinander, zum endgültigen Aushärten braucht er dann doch einige Stunden. Daher zieht sich der Zusammenbau etwas.

Das Frontfenster braucht noch zwei senkrechte Streben. Um diese wirklich genau an ihre Stellen zu bringen, habe ich mir eine Schablone und zwei Anstandshalter gefräst. Und weil die Klebepunkte vermutlich zu klein für eine genügend feste Verbindung sind, habe ich kleine Verstärkungsdreiecke auf den Stoß geklebt. Später wird das die Innenseite, da kommt es auf Schönheit nicht so genau an.

|

|

|

23.11.2020

Fensterfront Alle Teile, die in irgendeiner Form ein Fenster haben, sind hergestellt. Die schrägen Seitenfenster und die Dachfenster gingen erstaunlich reibungslos. Bei den Seitenfenstern habe ich wieder die oberen parallelen Kanten und die Rundungen gefräst. Die Kanten nach unten habe ich vorsichtig befeilt. Ebenfalls eine Feile sorgte dafür, dass die Ecken der beiden Dachfenster auch wirklich eckig wurden. Es fehlt noch das Dach. Dann könnten die Teile zusammengeklebt werden. Auch dafür werde ich mir noch eine Vorrichtung ausdenken müssen, damit alles auch winklig wird.

|

|

|

21.11.2020

Trapezkünstler Warum ich insgesamt vier (!) Anläufe gebraucht habe, um die Wand mit den Frontfenstern zu fräsen, ist mir schleierhaft. Obwohl - klar weiß ich, was schief lief: Immer etwas anderes. Mal hatte ich für das Kurbeln falsch gerechnet, mal falsch bemaßt, mal das falsche Maß genommen, mal auch mehrere Denkfehler.

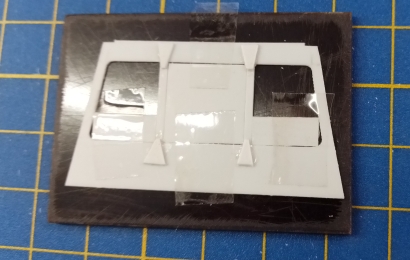

Ich habe zuerst die Öffnung gefräst und verputzt. Erst danach wird die Wand aus der Platte geschnitten. Um die schrägen Linien fräsen zu können, braucht es eigentlich einen Drehtisch. Da ich so etwas (noch) nicht habe, habe ich nur die waagerechten Kanten gefräst und die Schrägen vorsichtig gefeilt. Die beiden senkrechten Fensterstreben werden später noch eingesetzt. Deren Ecken sind nicht rund, lassen sich daher nicht ohne weiteres fräsen.

Als nächstes sind die schrägen vorderen Wände dran. Dort gibt es keinen einzigen rechten Winkel. Knifflig!

|

|

|

18.11.2020

Fräsverlauf Die Rückwand vom Führerhaus hat zwei Fenster, von denen eins in der Tür ist. Also brauchen wir zwei Öffnungen. Sie haben die gleiche Größe wie die Seitenfenster.

Das zweite Bild zeigt das zufriedenstellende Ergebnis und zwei misslungene Versuche, die Öffnung für das Frontfenster zu fräsen. Leider beides Mal verfräst. Manchmal verlaufen Bastelabende mit eher wenig Erfolg.

|

|

|

16.11.2020

Varna Da ich an Zeichnung und Modell parallel arbeite, kommt der Bau immer wieder ins Stocken, wenn zunächst die Zeichnung erstellt werden muss. So auch jetzt. Die Flächen für das Deckshaus müssen schon vor dem Zusammenkleben Löcher und andere Öffnungen erhalten, die entweder dahin gehören, oder wo später andere Einzelteile, wie Lüfter, Masten etc., positioniert werden müssen. Also sitze ich im Moment dafür mehr am PC als an der Werkbank und messe Pläne aus, vergleiche mit Bildern usw. usf.

Ansonsten: Heute habe ich herausgefunden, dass die beiden bulgarischen Export-Boote, Fobos und Nereida, noch heute in Varna im Einsatz sind. Ich habe den Liegeplatz mit Google-Maps ausfindig gemacht. Da der sich vor einem Jachtclub befindet, habe ich außerdem einige schöne hochauflösende Bilder der Boote sichern können. Für die bulgarischen Boote hätte ich jetzt das meiste Bildmaterial - und die Hauptabmessungen sind ja identisch mit den Warnemündern. Außerdem sind sie wesentlich aufgeräumter, haben auch keine schwierig zu bauende Ankereinrichtung und sehen sehr schick aus. Noch habe ich keine speziell deutschen Einzelteile hergestellt. Ich könnte noch auf die bulgarische Version umschwenken ....

|

|

|

12.11.2020

Knebel Gestern in dem zugekramten Keller von Max kamen wir auf das Thema, dass ich es bei meiner Drehmaschine schade finde, dass sie an vielen Stellen keine Knebel zum Arretieren hat. Statt dessen sind Schrauben mit Innensechskant verbaut, für die ich Werkzeug zum Betätigen benötige. Wir fragten uns, ob es Knebel zum Nachrüsten zu kaufen gibt. "Zur Not basteln wir da etwas." meinte er. 2 Stunden später drückte er mir einen Prototypen in die Hand mit der Bemerkung: "'s ist mir nicht mehr aus dem Kopf gegangen".

Das Bild zeigt den Knebel bei ersten Test. Die originale Schraube liegt daneben auf dem Obersupport.

Der Knebel ist etwas rustikal, funktioniert jedoch besten. Danke Max! Nachbarschaftshilfe ist etwas Tolles!

|

|

|

10.11.2020

Druckspanner Für alle Anfänger mit der Drehmaschine: Druckspannzangen setzt man zuerst in die Überwurfmutter und rastet sie mit deutlichem Klick ein (Dafür hat die Spannzange die umlaufende Nut und die Mutter einen eingearbeiteten Ring). Dann schraubt man die Mutter mit Spannzange in die Halterung. Korrekt eingesetzt zeigt dies das erste Bild. Die Spannzange schließt schön mit der Vorderkante der Mutter ab (vergleiche dazu Bild vom 21.9.). Damit man jetzt nicht den Kundendienst anrufen muss, um die Spannzange wieder aus der Mutter zu entfernen: Man verkantet die Spannzange in der Mutter, indem man das hintere Teil zur Seite drückt bis die Spannzange sich eher widerwillig aus dem Ring löst. Spannzange nicht versuchen, gerade nach hinten zu drücken! Immer verkanten!

Die Werkstücke drehen sich jetzt ohne messbaren Schlag. Ich schätze die Genauigkeit auf deutlich unter einem halben Hundertstel, denn der Zeiger der Meßuhr bewegt sich nur ganz wenig zwischen den Hundertstel-Strichen.

Ende Crash-Kurs Spannzangenbenutzung.

Ansonsten: Sehr informativ war am letzten Samstag der von Elvis Müller ausgerichtete Online-Bastelabend. Verdreckte Güterwagen haben zwar nur wenig mit Lotsenbooten gemein, jedoch habe ich einiges im Umgang mit Farben und der Airbrush lernen können.

|

|

|

2.11.2020

Square-Dance Die Fensterreihe der oberen Hälfte wird in beide Polystyrol-Platten gleichzeitig gefräst. Entscheidend ist nicht die absolute Größe der Fenster auf das Zehntel, sondern dass sie wirklich gleich groß sind, in einer Reihe im gleichen Abstand liegen und die Ecken schön gleich gerundet sind. Sie werden mit Untermaß ausgeschnitten. Der Fäser besäumt dann die Kanten. Ich fahre in jedem Fenster entgegen dem Uhrzeigersinn herum (ergibt Gleichlauffräsen), zunächst einmal mit 0,5mm Abstand, dann in einer zweiten Runde mit dem endgültigen Maß. Spätestens bei der endgültigen Runde gilt es aufzupassen! Es ist entscheidend, dass nach dem Erreichen einer Ecke in die richtige Richtung abgebogen wird. Ich hatte mir eine Ablaufskizze gemacht, in der die Anzahl der notwendigen Kurbeldrehungen und die Bewegungsrichtung eingetragen war. Leider hatte ich mich beim ersten Versuch doch verhaspelt und bin an 2 Ecken zunächst doch in die falsche Richtung abgebogen. Hier reicht schon ein Zehntel um später zu sehen, dass die Ecke angefressen ist. Also habe ich die Ablaufskizze um die Drehrichtung der Kurbel ergänzt, damit ich auch ja richtig herum drehe (Eine Fräs-Choreografie, wie es meine bessere Hälfte treffend zu bezeichnen wusste.)

Nullpunkt ist die rechte obere Ecke. Ich starte im Inneren, etwa 1,5mm von der Ecke entfernt, in Richtung Ecke (also nach rechts und nach oben) und kurbele zum Nullpunkt (bzw. 0,5 vor den Nullpunkt). Das ist wichtig, wegen dem toten Gang. Dann geht es die x-Achse entlang nach links in die linke obere Ecke, dann y-Achse nach unten. Wenn ich jetzt die x-Achse nach rechts fahre, lande ich auf 0 genau auf dem X, von dem ich gestartet bin. Gleiches gilt, wenn ich jetzt die y-Achse hoch auf Y=0 fahre. Der Fräser erreicht exakt wieder die rechte obere Ecke mit dem gleichen Gang, obwohl wir bei jeder Seite über den toten Gang gefahren sind. Die Innenmaße des Fensters weichen also um den toten Gang von den Skalenwerten ab, die wir gekurbelt haben. Das ist jedoch OK, denn, wie eingangs erwähnt: Auf das Zehntel kann ich die Maße aus den Plänen sowieso nicht entnehmen.

Die Fenster liegen glücklicherweise genau 14mm versetzt. Ist ein Fenster fertig, wird er Fräser angehoben und 14 x-Umdrehungen zum Nullpunkt des nächsten Fensters gefahren. Dort beginnt dann dasselbe Spiel.

|

|

|

24.10.2020

Windschief Da die Spannzangen reklamiert sind, sind meine Möglichkeiten mit der Drehmaschine stark eingeschränkt. Als nächstes wären die Bullaugen dran gewesen. Also beginne ich mit den Vorbereitungen für das Deckshaus. Als erstes müssen die Maße von den beiden verfügbaren Plänen abgenommen werden und daraus eine Zeichnung entstehen. Dies erwies sich als unerwartet aufwendig. Das Führerhaus läuft nach hinten etwas zusammen und der oberere Teil ist nach innen eingezogen. Manche Kanten, aber nicht alle, sind gerundet. Hier eine Abwicklung für die einzelnen Platten, aus denen der Aufbau bestehen soll, erforderte einige zeichnerische Kniffe. Der ganze obere Teil ist so eine Art windschiefe Bude.

Der Aufbau soll aus dünnen Polystyrolplatten entstehen. Mit der Verarbeitung kenne ich mich einigermaßen aus. Jedoch habe ich bisher lediglich mit Bausätzen gearbeitet. Jetzt müssen die Teile ganz in Eigenregie entstehen. Besonders gespannt bin ich auf das Fräsen der Fensteröffnungen. Teilweise bleibt dort nur ein 1mm breiter Steg stehen. Und für das Zusammensetzen der Einzelteile werden wohl einige Vorrichtungen nötig werden.

|

|

|

22.10.2020

Eiermutter Da konnte ich doch tatsächlich den eigentlichen Grund für den katastrophalen Rundlauf der Spannzangen feststellen! Da an der Spannzangenaufnahme kein Rundlauffehler messbar war, kamen für mich nur die Spannzangen selbst in Frage. Aber nein! Da ist ein Fertigungsfehler in der Überwurfmutter. Dort ist im Inneren ein Ring der a) dort nicht hingehört und b) stark exzentrisch ist. Die Spannzangen werden von diesem Ring in die Aufnahme gepresst, was dazu führt, dass a) die Zange schief sitzt und b) die Mutter nicht ganz aufgeschraubt werden kann. Von außen gesehen sitzt die Spannzange dann scheinbar zu tief in der Aufnahme. In Wahrheit steht jedoch die Mutter zu weit vor. Gut erkennbar auch im Bild vom 21.9.

Ich bin jetzt erleichtert, dass der Grund gefunden ist. Reklamiert ist das Spannzangenset bereits.

Nachtrag vom 1.1.2021: Was ich am 22.10. hier geschrieben habe, ist Unsinn. Ich wusste damals nicht, wie man Spannzangen richtig einsetzt. Der Ring ist deshalb eirig, damit man die Spannzange durch verkanten aus dem Futter entnehmen kann. Siehe auch: Eintrag vom 11.10. Also kein Herstellungsfehler.

|

|

|

21.10.2020

Zugspanner Zugspannzangenenset von Wabeco für MK2 und M10 Zuggewinde, bestehend aus 6 Spannzangen 1mm - 6mm in Originalverpackung, günstig abzugeben.

Als Alternative zu dem schlecht rund laufenden Druckspannzangen habe ich es mit Direktspannzangen in der Hauptspindel versucht. Leider ist das Experiment misslungen. Die Werkstücke laufen zwar ohne messbaren Schlag, jedoch sind sie kaum fest zu bekommen, bereits schon nicht mehr, wenn sie nur 1/10mm unter Nenndurchmesser haben. Grund dafür ist, dass sich das innere Teil der Zange im Morsekegel bereits festsetzt, während vorne, wo die Zange greifen soll, noch nicht genügend gedrückt wird. Schade. Offenbar ist diese Art des Spannens für Drehmaschinen ungeeignet. Für Fräsmaschinen mit Fräsern, die einen geschliffenen Schaft haben, ist sie ja auch eigentlich vorgesehen.

Ich würde den Satz für 30 Euro abgeben, was in etwa der Hälfte des Anschaffungspreises entspräche. Jemand Interesse?

Ansonsten: Ich habe heute meinen ersten Drehstahl geschliffen. Richtige Dreher schauen jetzt bitte mal weg! Es ist ein Universalstahl zum Plandrehen und Längsdrehen, für den ich das andere Ende eines vorhandenen Stahls genommen habe (Rohlinge sind bestellt). Die Winkel stimmen so in etwa und ein Probedrehen ergab eine spiegelglatte Oberfläche. Manchmal braucht man halt auch Erfolgserlebnisse.

|

|

|

17.10.2020

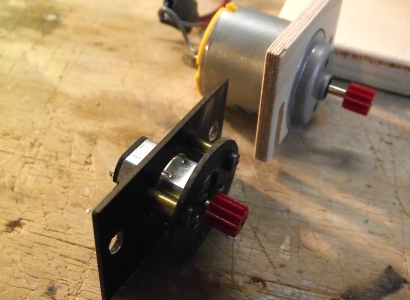

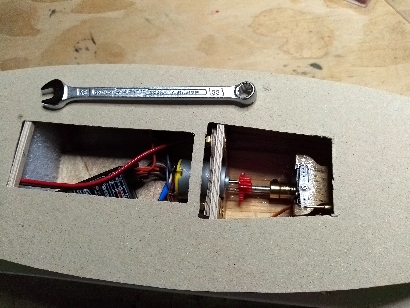

Antriebsänderung Alle vier Poller sind fertig und bereit für die Airbrush. Beim Antrieb werkelt jetzt statt dem 30g schweren R260 ein 9g leichter N20VA. Dieser zieht bei voller Last ca. moderate 250 mA, was nur leicht über dem optimalen Wirkungsgrad liegt. Ob die erzielte Fahrtgeschwindigkeit jetzt noch ausreicht, wäre zu testen. Im Spülbecken drückt das Boot jedenfalls tapfer gegen die Wand. Modellgeschwindigkeit für 11 Knoten wäre 0,4 km/h, oder 11 cm/s. Mit dem leichteren Motor gewinne ich jetzt Gewichtsreserven für Aufbauten und Ausrüstung.

|

|

|

12.10.2020

Nasenfaktor Weiter geht es. Alle 8 Pollersäulen haben eine Nase bekommen. Zwei sind auch bereits auf die richtige Länge abgedreht und fertig verputzt - im Bild ganz rechts. Mit der Fertigstellung der anderen warte ich etwas, denn übermorgen ist Modelleisenbahner-Stammtisch. Es wurde beim letzten Mal Interesse an meinem neuen Projekt bekundet und ich möchte die Teile in ihren einzelnen Baustufen zeigen können.

Außerdem: Nach einem reibungslosen Umzug der anderen Hälfte meines Haushaltes zurück aus Paderborn hat sich inzwischen eine gewisse Ordnung eingestellt - und Erleichterung, weil ich meinen Krempel jetzt wieder zusammen habe.

|

|

|

28.9.2020

Schwarzpoller Premiere für die Airbrush. Der Workshop damit ist bereits eine Weile her. Jetzt war ich gespannt, ob ich das auch alleine hin bekomme. Ich bin überrascht, wie gut das ging. Die Farbschicht deckt alle kleinen verbliebenen Bearbeitungsspuren vom Drehen und Fräsen ab. Zur Erinnerung: Das hier ist der Prototyp. Die richtigen Poller müssen noch mit Nasen versehen werden, ehe auch die eine Farbschicht bekommen können. Bis es soweit ist, werden jetzt einige Tage vergehen. Die Umzugsfirma hat auf der Straße vor dem Haus bereits Parkverbotsschilder für Freitag positioniert. Ab jetzt konzentriere ich mich auf meinen Auszug aus Paderborn.

|

|

|

27.9.2020

Serienpoller Da ich eine Sockelplatte verhunzt hatte, werden jetzt doch nur die notwendigen 8 Pollersäulen in Serie gedreht. Die Rundung der Unterkante des Kopfes fase ich 30° mit einem Gewindedrehstahl an. Nicht das, was der Dreherlehrling in der Ausbildung lernt, funktioniert aber. Die Rundung der Oberseite wird mit der Vorderkante des Abstechstahls erzeugt. Der wird 30°, 12° und 7° angestellt - jedenfalls so etwa (Ein Strich auf der Winkelskala sind bereits 4 (!) Grad). Dabei stelle ich die 30° mit dem Quersupport zu, die anderen Winkel wirklich mit dem Obersupport. Nicht das, was der Dreher..... Alles jedoch streng nach Skalen.

Beim Umspannen der Poller zur Kopfbearbeitung habe ich dann gemerkt, dass meine Spannzangen einen ganz miesen Rundlauf haben. Sogar das Dreibackenfutter läuft besser. Da ist etwas nicht in Ordnung. Die Spannzangen werden reklamiert. Die Köpfe wurden also im Dreibackenfutter bearbeitet.

|

|

|

25.9.2020

Pollersockel Die Platte für den Pollersockel enthält 2 Löcher für die Zapfen der Pollersäulen, die ziemlich genau platziert werden müssen. Anstatt eine rechteckige Platte mit Löchern zu versehen, habe ich zwei Löcher mit einer Platte umfräst (Etwa wie: Wie stellt man ein Rohr her? Man nimmt ein Loch und wickelt Blech herum.). Bei mir sind es halt zwei Löcher. Ich bohre die Löcher in die Messingplatte, schneide das Rechteck herum mit Zugabe aus und fräse die genauen Außenkanten in einer Vorrichtung. 5 dieser Platten waren geplant - eine mehr als benötigt. Gut so, denn bei einer hatte ich mich dann auch tatsächlich verfräst.

Im zweiten Bild sieht man das Ergebnis (4x gelungen, 1x daneben) und außerdem den Prototypen, der noch nicht ganz maßhaltig ist. Hier habe ich die Kanten vom Sockel stark gerundet (per Augenmaß mit der Feile - ich gebe es ja zu), weil ich meinte, das auf den Bildern vom Original so gesehen zu haben. Falsch! Die Platten sind bei Wels und Lachs nur leicht gebrochen, auf manchen Bildern der anderen Boote sogar eher scharfkantig. Also werden die Kanten nur entgratet und nicht so rund gelutscht wie beim Prototypen.

Noch einige Worte zum Prototypen: Mit dem habe ich gelernt, dass man für eine glatte Oberfläche den letzten Drehgang nur mit kleinem Span macht. Und beim Anlöten der Nase wird nur diese verzinnt, nicht etwa die Pollersäule. Ansonsten bleibt nämlich so viel Zinn zum Entfernen, dass auch hier die Oberfläche wieder hinüber ist.

Ansonsten: Bohren, Fräsen und Drehen nach Skalen ist anstrengend und erfordert höchste Konzentration.

|

|

|

21.9.2020

Abstecher Was habe ich mich gequält beim Einsatz des Abstechstahls! Nichts wollte funktionieren. Weder erneutes Anschleifen. Genaue Justierung. Nachjustieren beim Abstechen selber. Verschiedene Drehzahlen und Vorschübe. Klemmen der Supporte. Die Maschine kam immer ins Schwingen oder Rattern, je nachdem.

Schließlich bin ich drauf gekommen: Messing dreht man mit einem Spanwinkel von 0 Grad! Ich dachte zuerst, ich hätte mich verguckt. Der Abstechstahl hatte dagegen einen deutlichen Winkel angeschliffen. Für das Drehen von z.B. Alu braucht man das, habe ich gelernt. Also mal kurz eine Alu-Stange eingespannt und damit versucht. Ging recht gut. Dann hab ich den allen Mut zusammengenommen und hab die Kante recht unprofessionell abgeflacht auf ca. rechter Winkel zum Werkstück. Und siehe da: Damit - und mit sehr geringer Drehzahl - lässt es sich vorsichtig und langsam aber kontrolliert abstechen. OK, das kleine Maschinchen hat seine Mühe, den 3 mm breiten Span abzuheben. Ich werde mal nach einem schmaleren Stahl Ausschau halten.

Was lernen wir daraus? Proxxons Drehstähle sind fürs Alu-Drehen geschliffen! Kleine Späne gehen damit auch bei Messing. Die breite Schneide des originalen Abstechstahls beißt sich jedoch zu sehr in das Messing und belastet damit die Maschine zu stark. Zukünftig werde ich mir HSS-Rohlinge kaufen und diese für das Drehen von Messing selbst anschleifen.

(Leider habe ich kein Vorher-Bild vom Stahl gemacht. Daher muss ein geklautes dafür herhalten, das zwar einen mit 6 mm Querschnitt zeigt, jedoch mit dem gleichen Anschliff.)

|

|

|

17.9.2020

Nase Und so kommt die Nase an die Säule. Beim ersten Versuch war es noch viel zu viel Zinn.

|

|

|

16.9.2020

Lötvorrichtung Die Lötvorrichtung besteht aus einer 5 mm und einer 2 mm dicken Pertinax-Platte, die aufeinander geschraubt sind. Die untere Platte bekommt ein 2 mm Loch für den Spannzapfens des Pollers. In die obere Platte wird eine 0,5 mm tiefe und 2 mm breite Nut gefräst. 2 mm ist die Nase breit. Die sich ergebenden 1,5 mm Abstand Unterkante-Nut zur unteren Platte ist der Abstand der Nase vom Pollersockel. In die Nut kann jetzt ein 2 mm breiter Messingstreifen eingelegt werden. Dieser bekommt mit einem 3 mm Fräser am Ende eine Rundung. Dann werden Poller und Blech verzinnt, verlötet, überschüssiges Blech abgeschnitten, die Nase abgedreht, Lötzinn verputzt.

So der Plan.

Das Pertinax war übrigens recht schwer zu bearbeiten. Die 2 mm Platte lies sich gerade so auf meiner kleinen Kreissäge schneiden, die 5 mm gar nicht. Also habe ich per Laubsäge getrennt. Auch das Fräsen der Nut ging nur sehr vorsichtig und pro Durchgang immer nur 1/10 mm tiefer.

|

|

|

15.9.2020

Nasenlos Das Drehen der ersten beiden prototypischen Pollersäulen hat funktioniert. Wenn der Poller nach dem Umspannen mit dem Spannzapfen in der Spannzange klemmt, komme ich leider mit keinem Stahl mehr an die Unterkante des Kopfes, um die Fase dort herzustellen. Das hätte ich vor dem Umspannen bereits beim Drehen von Säule und Spannzapfen machen sollen. You live to learn! Ebenso die obere Fase. Diese konnte ich jedoch mit einem auf 30° gestellten Abstechstahl wegdrehen. Ich runde also den Kopf etwas anders als gestern beschrieben, mit der Vorderkante von einem auf 30°, dann 12°, dann 7° gestellten Abstechstahl.

|

|

|

14.9.2020

Kopfarbeit OK - die Poller werden also ohne Nase gedreht. Nach den guten Erfahrungen mit der Genauigkeit beim Drehen, traue ich mich jetzt, den abgerundeten Kopf gezielter zu formen. Das hier ist der Plan:

Ausgangspunkt ist der 3,5 mm dicke zylindrische Kopf von 0,49 mm Höhe. Zunächst fase ich mit dem Drehstahl fürs Gewindedrehen (30° Schneidwinkel) die untere Kante an. Nachdem erste Späne zu sehen sind, stelle ich noch weitere 0,17 mm zu. Ähnlich die obere Kante. Hier muss ich nach dem ersten Kontakt noch 0,5 mm zustellen. Die beiden so entstandenen Fasen formen die Rundung vor.

Jetzt muss noch die Oberseite abgerundet werden. Dazu nehme ich den Abstechstahl mit seiner 3 mm breiten geraden Schneidfläche. Mit auf 12° eingestellten Winkel stelle ich noch 0,12 mm zu. Danach mit Winkel 7° wird die verbleibende innere Kante mit 0,04 mm geglättet.

Als Ergebnis habe ich eine gute Annäherung an die wirklichen Form. Die verbleibende Kanten hoffe ich mit Schleifpapier oder Dreikantschaber rund zu bekommen.

Im Bild sind die von den Schneiden erzeugten Flächen rot dargestellt. Leider erkennt man das schlecht.

|

|

|

13.9.2020

Misslungen Vor etwa 2 Wochen hatte ich hier ein Drehbuch veröffentlicht, also der Plan, wie ich die Poller mit der zusätzlichen Nase per Dreh- und Fräsmaschine herstellen wollte. Im Prinzip geht das so, leider ist jedoch beim Wegfräsen des "Nasenringes" die runde Oberfläche wieder zerkratzt. Es ist mir mit dem Teilgerät nicht gelungen, den Fräser so einzustellen, dass er einerseits keinen Grad hinterlässt und andererseits die Oberfläche nicht beschädigt. Das Drehen selbst gelang mit überraschender Genauigkeit.

Jetzt also anders. Jetzt werden die Poller einfach rund gedreht und die Nase danach angelötet. Für das Anlöten eines so winzigen Teiles brauche ich natürlich eine Vorrichtung. Diese gilt es als nächstes zu bauen.

PS: Eine Anfrage wegen dem Verhalten vom Drehzahlsteller von mikromodellbau.de wurde prompt von Peter Stöhr beantwortet. Das nenne ich Service! Der andere Steller funktionierte problemlos. Den offenbar faulen schicke ich zur Analyse zurück.

|

|

|

11.9.2020

Etappenziel Morgens früh in Offenbach. Die Springbrunnen werden zwischen 7 Uhr 30 und 8 Uhr aktiviert. Die ersten Sonnenstrahlen geben genügend Licht, um die Testfahrt zu dokumentieren.

Der Test war ein voller Erfolg. Die Manövrierfähigkeit ist gut, Motorkraft mehr als ausreichend. Das Boot ist hier mit ca. 80g Ballast unterwegs. Es wiegt 294g und ist damit leicht übergewichtig. Jedoch wird die Wasserlinie so genau eingehalten.

Ein wenig Unbehagen bereitet noch der kleine Drehzahlsteller von mikromodellbau.de, dessen Neutrallage zu driften scheint.

|

|

|

6.9.2020

Dicht Nach den Erkenntnissen mit der Pappschablone habe ich jetzt die Öffnungen im Deck angepasst und das Deck aufgezogen (3,5 g Harz angemischt, nur einen Teil verbraucht). Das Deck besteht aus nur 0,5mm dicken Polystyrol a) damit es sich gut in zwei Richtungen wölben lässt und b) damit es nicht zu schwer wird. Um die Öffnungen werde ich noch Verstärkungen anbringen.

Zur Zeit arbeite ich unter einem gewissen Druck, um den Rumpf in den nächsten Tagen in der freien Wildbahn testen zu können. Ende des Monats löse ich meinen Zweitwohnsitz in Paderborn auf. Bis in Offenbach dann wieder alles an seinem Platz ist, wird etwas Zeit vergehen und daher der Weiterbau des Lotsen vermutlich etwas stocken.

|

|

|

5.9.2020

Klappe Mit einer Pappschablone simuliere ich das bald aufzubringende Deck, um die Zugangsmöglichkeiten zu testen. Und richtig: Der Quersteg muss dort weg, sonst komme ich mit dem Schlüssel nicht an die Muttern der Motorhalterung. Und die Öffnung muss vorne etwas kürzer sein, damit sie vor dem Decksbalken endet. Nach dem Entfernen des Stegs konnte ich Antrieb und Empfänger problemlos entnehmen.

Der Ausbau der Ruderanlage gestaltete sich dagegen deutlich schwieriger. Ich dachte, dass ich mit speziell angefertigten Halter für den 1,5mm Sechskant die Madenschraube im Stellring des Ruderhebels mit etwas Fummelei treffen könnte. Keine Chance! Es braucht noch eine Öffnung vor der Ruderwelle, damit ich sehen kann, was ich da gerade tue. Manche der Lotsenboote hatten hinter dem Aufbau eine Art Bohlenbelag. Mit diesem werde ich später die darunter liegende Öffnung wegtarnen.

(Der Halter ist übrigens das erste Ergebnis der Verwendung der Drehmaschine. Ich habe zwar nur eine 1,5mm Bohrung in das 3mm Messing gebohrt, um den Sechskant einschlagen zu können, aber immerhin!)

|

|

|

28.8.2020

Drehbuch Diese Schritte zur Herstellung der Poller habe ich mir überlegt: Die "Nase" wird als Ring stehen gelassen. Der Ring wird später bis auf die Nase weggefräst. Man lese von oben nach unten und von links nach rechts. Eingespannt wird links. Der Drehstahl arbeitet von rechts. Es muss zweimal umgespannt werden. Zunächst wird von einer 5 mm Messingstange ein Bolzen auf den Ringdurchmesser abgedreht und abgesägt. Dann wird der obere Teil des Pollers auf Durchmesser der oberen Verdickung gedreht. Jetzt kann auch bereits die gewölbt Oberseite erzeugt werden. Nach dem Umspannen wird der untere Teil gedreht, wobei ein 2 mm Zapfen mit angedreht wird. Nach erneuten Umspannen dient der Zapfen zum Spannen und es kann vorsichtig der obere Teil fertig geformt werden.

Bin gespannt, ob das funktioniert.

PS vom 13.9.: Hat es nicht. Das Abfräsen des Rings beschädigt den Poller. Also nicht nachmachen!

|

|

|

28.8.2020

Ständer Bisher kullerte der Rumpf noch gefährlich auf der Werkbank herum. Jetzt habe ich schnell einen Ständer dafür gebaut. Nicht schön, aber zweckmäßig.

Und die Decksbalken sind angebracht.

|

|

|

27.8.2020

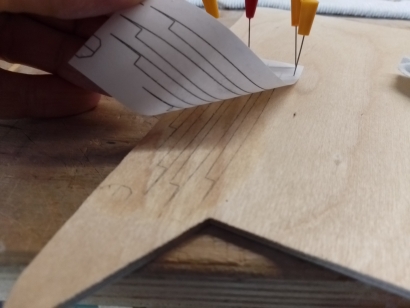

Druck Vier Decksbalken mit Balkenbucht braucht es, bevor das Deck aufgezogen werden kann. Die Balken sind mit CAD gezeichnet, mit einem Laser-Drucker auf Papier gebracht und müssen dann auf das Holz übertragen werden. Irgendwo hatte ich mal gelesen, dass man mit passenden Lösungsmittel eine Zeichnung quasi abrubbeln kann. Nur, was löst den Toner wieder an? Es stellte sich heraus, dass Nitro-Verdünnung es tut. Verdünnung auf das Holz, Papier drüber gelegt und eine Weile mit einem Tuch andrücken und dabei leicht wischen. Es überträgt sich zwar nur ein Teil der Farbe, jedoch genug, um daran entlang sägen zu können.

|

|

|

26.8.2020

Stapellauf Interessanterweise ist das Boot stark hecklastig. Insgesamt 75g Trimmblei, vor allem im vorderen Teil, ergeben eine Lage entsprechend der Wasserlinie. Die gute Nachricht: Die Verdrängung von 270g stimmt soweit. Die schlechte Nachricht: Aufbau und Kleinteile befinden sich mittschiffs, eher Richtung Heck, bringen also noch mehr Gewicht nach hinten. Ich muss also leicht bauen und vor allem die Fernsteueranlage möglichst weit nach vorne versetzen. Ggf. muss auch der Motor noch weiter vor. Aber immerhin: Die Lady schwimmt. Ein wenig "Kai-Drücken" konnte ich auch schon. Die Wirkung des Seitenruders ist dabei gut.

|

|

|

26.8.2020

Voll Es ist eingebaut. Gewichtskontrolle: 178g. Also noch genügend Reserve für Deck, Aufbauten, Kleinteile.

|

|

|

26.8.2020

Ruder Das 3 mm dicke tropfenförmige Profil des Ruders habe ich durch treppenförmiges Fräsen aus einer 1,5 mm Polystyrolplatte hergestellt. Auf der Innenseite habe ich mit einem 1 mm Kugelfräser eine 0,5 mm tiefe Rinne gefräst, als Spur für die 1 mm Ruderwelle. Dann habe ich die Stufen weggeschmirgelt und die beiden Tropfenhälften inklusive Ruderwelle zusammengeklebt. Polystyrol fräst sich schlecht! Ich musste die Drehzahl auf das Minimum stellen. Und nicht mit dem Fräser in das Material eintauchen, sondern von der Seite her anfahren!

|

|

|

25.8.2020

Leer Scheinbar kein Fortschritt, aber: Alle Teile für Antrieb und Ruderanlage sind fertig und einbaubereit. Der Rumpf hat eine Halterung für das Ruderservo. Kokerrohr uns Schraubenwellenlager sind eingeklebt und der Rumpf hat innen eine zweite Schicht Laminierharz bekommen. Alles muss noch aushärten, dann kann die Montage beginnen. Das Ruder fehlt noch.

|

|

|

24.8.2020

Poller Die vier Poller werden meine ersten ernsthaften Gehversuche im Drehen und Fräsen sein. Die Zeichnung dazu habe ich aus dem Plan vom Pilot 66, der Werftzeichnung und einigen Fotos extrapoliert. Die Herstellung wird nicht ganz so einfach, denn die Festmacher, genauer eigentlich Doppelpoller, sind nicht nur einfach runde Pilzköpfe auf einer Grundplatte. Es gibt da an den Außenseiten auf einem Drittel der Höhe noch so eine Nase, die auch hergestellt werden muss.

|

|

|

20.8.2020

Hebel Noch in Handarbeit erstellt: Der Hebel für die Ruderanlenkung. Fräs- und Drehmaschine sind bereits bestellt. Der Hebel besteht aus einem Stellring, auf dem ein Stück 0,3 mm Messingblech und eine M2 Messingmutter aufgelötet sind. Hebelarm: 10 mm. Da ich Stellringe nur mit kleinster Bohrung von 2 mm finden konnte, die Ruderwelle jedoch 1 mm im Durchmesser misst, musste noch ein Messingrohr mit außen 2 mm und innen 1 mm eingelötet werden. Natürlich mit Aussparung für die M3-Klemmschraube. Zum Schluss alles sauber befeilen und verputzen. Am Rumpf musste ich noch etwas von der Umrandung abnagen (fräsen) damit der Hebel genügend Bewegungsfreiheit hat.

|

|

|

18.8.2020

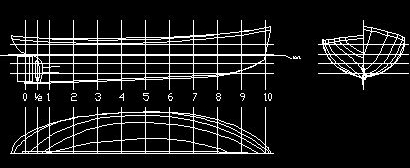

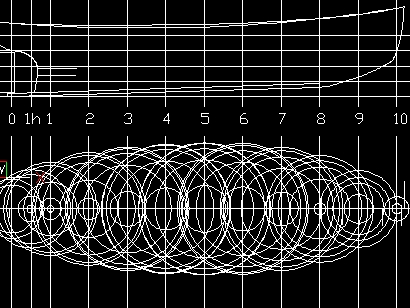

Riss Während ich auf ein paar bestellte Kleinteile warte, habe ich einen kurzen aber intensiven Crash-Kurs in Airbrush bekommen (danke Jörg) und ansonsten die Zeit genutzt, um den Linienriss weiter zu entwickeln. Dabei habe ich neben der Zeichnung von Herbert Thiel den Plan vom Pilot 66, eine Werftzeichnung und eine Reihe von Fotos gegeneinander abgleichen können. Ich habe das Gefühl, dass ich jetzt recht nahe an der wirklichen Rumpfform angekommen bin.

|

|

|

13.8.2020

Abgemacht Waren es 5 oder waren es doch 10 Durchgänge mit dem Sprühspachtel? Ich habe nicht daran gedacht, sie zu zählen. Endlich war die Oberfläche glatt genug. Ganz vorsichtig habe ich den Rumpf von der Helling gelöst - jetzt doch bevor die erste Farbschicht gespritzt wird. Der Blick in das Innere ist schon beeindruckend! Die Gewichtskontrolle ergab: 108g. Das bedeutet, dass die Spachtelschichten ca. 30g wiegen - fast ein Drittel des Gesamtgewichts.

|

|

|

10.8.2020

Feinspachteln Irgendwann muss man mal entscheiden, dass es jetzt gut genug ist. Obwohl ich inzwischen weiß, dass die Form des Rumpfes nur eine unvollkommene Annäherung an das Original ist, belasse ich es jetzt dabei. Ein wenig konnte ich die eingefallenen Stellen mit Spachtel aufdicken. Beim endgültigem Rumpfbau werde ich darauf achten, dass der Rumpf auch ohne einen Spachtelüberzug sehr genau sein wird. Von jetzt ab wird mit Spritzspachtel geglättet und kleine Fehlstellen ausgebessert.

Kommendes Wochenende wollen mir gleich zwei Freunde ihre Air-Brush-Ausrüstung leihweise zum Ausprobieren überlassen. Nachdem diese Farbschicht dann drauf ist, wird der Rumpf von der Helling genommen. Bin gespannt.

|

|

|

6.8.2020

Fangopackung Mit der zweiten Schicht Laminierharz, diesmal ohne Fasermatte, sah der Rumpf doch recht nett aus. Übrigens: 7g Mehrgewicht durch das Laminat bisher. Die Schönheit verschwand allerdings bald unter einer satten Schicht schmutzig grüner Spachtelmasse. Nach Möglichkeit habe ich natürlich dünn gespachtelt. An den Stellen von denen ich schon vorher wusste, dass aufgedickt werden muss, halt dicker. Die Spachtelschicht war daher auch nicht nach einer halben Stunde schleifbar. Ich habe ihr eine Nacht Zeit zum Trocknen gegeben. Danach vorsichtiges Abschleifen. Der meiste Spachtel kommt wieder runter. Neben dem Schleifklotz ist dabei der Staubsauger mein bester Freund.

Nochmals zur Erläuterung: Ich versuche, die Verfälschungen der Rumpfkontur, die durch die weggelassenen Spanten und die Knicke über den vorhandenen Spanten entstanden sind, mit Spachtel auszugleichen. Damit wird die eigentlich ungenaue Rumpfform zwar nicht vollständig korrigiert, aber es ist halt so ein Technologieexperiment eines Anfängers im Schiffsmodellbau.

|

|

|

2.8.2020

Licht und Schatten Zunächst habe ich für den 29.7. ein Bild nachgereicht, bei dem die Baufehler deutlich zu erkennen sind. Die Knicke!

Nach sehr vorsichtigem Schleifen und Spachteln macht der Rumpf scheinbar einen passablen Eindruck. Die Fehler sind jedoch noch vorhanden, natürlich. Als nächster Schritt stand das Versiegeln der Oberfläche mit einer dünnen Schicht Glasfaserlaminat an. Erst danach wird die endgültige Schicht Spachtel aufgebracht und die letzten Unebenheiten überdeckt. So jedenfalls der Plan.

Beim Laminieren wurde ich überrascht, diesmal jedoch angenehm. Zunächst dachte ich, dass, wegen der bauchigen Rumpfform, eine einteilige Glasmatte nicht faltenfrei aufgebracht werden kann, sondern dass es viele Streifen nebeneinander sein müssen. Zwar zeigen zahlreiche Videos, besonders beim Kanu-Bau, wie es geht, aber ich war skeptisch. Letztendlich habe ich es doch gewagt. Der Bereich vor der Finne ist eine Matte und dahinter auf beiden Seiten jeweils eine. Ich war baff, wie gut sich die Glasfaser an den Rumpf anschmiegen lässt. Verwendet habe ich eine sehr dünnen Matte von 25g/qm. Angemischt hatte ich 10g Harz und 4g Härter. Nach der Fertigstellung hatte ich noch 7,5g übrig. Da die Matte fast nichts wiegt, hat das Boot durch den Überzug weniger als 10g zugenommen. Klingt gut.

Und noch etwas Positives: Die Fernsteuereinrichtung wird unter 30g (ohne Motor) wiegen können. Möglich ist das durch Komponenten von mikromodellbau.de. Klingt auch gut.

|

|

|

29.7.2020

Unzufrieden Die letzte Planke ist angebracht und ich bin mit dem Ergebnis nicht zufrieden. Es haben sich zu hohe Absätze ergeben, an manchen Stellen ist ein Bauch, woanders eine Beule. Sicher, mit viel Schleifen und Spachteln ist manches zu korrigieren und das ist jetzt auch der nächste Schritt. Zum Glück habe ich die Warnung bekommen, dass sich Balsa und Spachtel von der Härte her schlecht vertragen. Ich werde also Balsa-Spachtel verwenden, wie bei Flugmodellen, der auch den Vorteil des geringen Gewichts hat.

Es gibt kritische Stimmen, das Wässern von Leisten zur besseren Biegbarkeit wäre nicht zu empfehlen, da die weichen Leisten an den Spantenkanten Knicke erzeugen. Statt dessen solle man die Leisten an engen Stellen innen einsägen und leicht anbrechen. Sie haben recht! Man sieht beim genauen Betrachten, wo die Spanten unter den Leisten liegen. Leider ist es mir jedoch nicht gelungen, die ersten Planken beginnend vom Deck trocken genügend stark biegen zu können.

Bezüglich Gewicht: Die Rumpfschale wiegt jetzt bereits 70g. Ein wenig leichter wird sie noch durch das Schleifen. Dann muss jedoch mit Laminierharz versiegelt und ggf. eine Schicht dünne Glasfasermatte aufgebracht werden. Darauf der Feinspachtel. Ich habe dazu mal eine Rechnung aufgemacht: Schraube + Welle + Motor + Fernsteuerung mit Fahrakku = 90g. Bleiben 180g für das Boot. Wenn ich für Aufbauten und Kleinteile 1/3 vom Gesamtgewicht rechne, darf der Rumpf alleine nicht über 120g wiegen. Es bleibt spannend.

|

|

|

27.7.2020

Digital Die Trockenpausen der Beplankung habe ich genutzt, um jetzt doch eine Digitalisierung und höchstwahrscheinliche Korrektur des Linienrisses zu erstellen. Mühsam ist es. Das Bild zeigt den Zustand nach Koordinatenabnahme vom Wasserlinienriss.

Trotz des Verdachts, dass der sich im Bau befindliche Rumpf nicht die endgültige Version sein wird, sondern nur ein erster Prototyp, wird er weitergebaut. Ich will wissen, wie das ausgeht!

|

|

|

24.7.2020

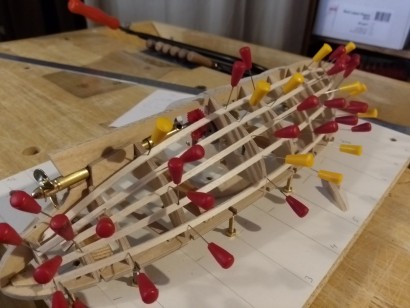

Kniffelig Wie befürchtet erwies sich das Anbringen der stark gebogenen Leisten als kniffelige Angelegenheit. Ich bin mir auch noch nicht sicher, ob das Vorgehen zielführend ist.

Die Leisten sind 2,5 mm dick und in der Mitte 4 mm breit. Nach vorne verjüngen sie sich etwas, hinten stark. Außerdem ist die Oberkante (die jetzt unten liegt, weil kopfüber) angeschrägt. Bei 2 mm Abzug an den Spanten für die Dicke der Planken ergibt das einen halben Millimeter Reserve für ausgleichendes Schleifen. Um zusätzliches Spachteln werde ich wohl nicht herum kommen. Die erste Planke ist sogar 3 mm breit für noch mehr Reserve. Leider ist sie auch die an den Enden am meisten gebogene.

Die Enden von zwei vorbereitete Planken werden im Wasserkocher ein wenig gekocht und dann zum Trocknen auf beiden Seiten angebracht. Die starke Biegung am Heck erreicht man am besten, wenn man die Stelle in beide Hände zwischen Daumen und Zeigefinger nimmt, biegt, und mit dem Daumennagel an mehreren dicht aneinander liegenden Stellen leicht in das Holz drückt. Das innere Struktur vom nassen Holz wird dann schwammig und mit genügend Vorsicht kann man ein Brechen verhindern. Zur schnelleren Trocknung werden zwei Lampen als Wärmespender darüber gesetzt. Danach werden beide Planken mit Ponal angeleimt. Mit entsprechenden Timing lassen sich so 4 Planken (2 auf jeder Seite) anbringen.

|

|

|

22.7.2020

Schraube locker Manche Leute meinen, dass Modellbauer eine Schraube locker haben. Eine? Hunderte!

Im Zuge der Einrichtung eines Werkplatzes habe ich alle Schrauben und Kleinteile zusammengesucht und gesichtet und geordnet. Klingt nach Strafarbeit, aber: Man möge bedenken, dass alles, was man weiß, dass man es hat, einen Gang zum Baumarkt bzw. eine Bestellung erspart. Zeitlich erspart. Wissen, dass man es hat, ist das Eine. Finden ist das Nächste. Auch wenn es pedantisch klingt: Es entwickelt sich schon beim Sortieren eine gewissen Befriedigung, dass man zukünftig Zeit und Frust (und Geld) spart, weil man das gesuchte Teil in Griffweite hat. OK - ich hatte ein wirkliches Chaos bei der Aufbewahrung von Schrauben, Muttern, Nägeln, Kleinteilen ... Das Bild zeigt das Chaos während des Sortierens. Das geordnete Ergebnis ist ja nicht so unterhaltsam.

Leider immernoch nix Neues vom Lotsenboot.

|

|

|

18.7.2020

Werkstatt Es ist eigentlich kaum zu erklären, warum ich in dem Zimmer, in dem ich seit über 10 Jahren Flugmodelle und Modellbahn bastle, keine eingerichtete Werkstatt habe. Zwei auf Böcken gelagerte dicke Sperrholzplatten und eine Spielzeughobelbank dienten bisher als Arbeitsflächen. Werkzeug ist bei Nichtgebrauch in diversen Kästen und Koffern verstaut. Maschinen, außer meinem Dremel, brauchte ich nicht. Aber vielleicht liegt es auch daran, dass ich früher viel umgezogen bin und daher keinen Sinn sah, einen festen Werkplatz einzurichten. Alles musste beweglich bleiben. Jetzt ist es jedoch anders.

Jetzt steht die Anschaffung einer kleinen Drehmaschine und vielleicht einer Fräsmaschine an, ohne die präziser Modellbau kaum zu realisieren wäre. Zeit also, sich einen entsprechenden Arbeitsplatz einzurichten. Die Sperrholzplatten bekamen einen massiven Unterbau und wurden an der Wand befestigt - mit zwischen-gelegter Dämpfung, damit die Vibrationen der Maschinen nicht per Körperschall alle Hausbewohner nerven. Steckdosen und Beleuchtungsinstallation. Und für die Wand habe ich ein Brett entworfen, an dem die wichtigsten Werkzeuge griff-günstig aufgehängt werden. Somit soll die ständige Räumerei von Werkzeug und Zubehör minimiert werden.

Weiterhin stand und steht auch die zeitfressende Sichtung des bisherigen Bestands an Werkzeug und Kleinteilen an. Immerhin weiß ich, was ich in den letzten Jahren wirklich benutzt habe und kann eine passende Auswahl treffen. Alles was doppelt ist, oder kaum benutzt wurde, wird eingemottet. Ich bin lange noch nicht fertig, jedoch der Anfang ist gemacht.

Leider ist dadurch der eigentliche Bau des Lotsenbootes kein Stück weiter voran gekommen.

|

|

|

2.7.2020

Stachel Das Spant-Gerüst ergibt tatsächlich eine gleichmäßige Rumpfform. Vorsichtig angepinnte Leisten ergaben, dass nur im Bereich der Kimm von Spant 6 sehr wenig Luft verbleibt. Auch ohne Spant 3 ergibt sich eine harmonische Rumpfform. Ich werde daher die Spanten 3 und 6 einfach weglassen. Ohne Pins und Leisten wiegt das Ensemble bereits 100g, was mich zunächst erschreckte. Das meiste entfiel dann aber doch auf Motor, Welle und Schraube. Noch brauche ich mir also keine großen Sorgen machen, dass der weitere Rumpfbau die 270g Verdrängung überschreiten könnte.

|

|

|

1.7.2020

Akt Früher hätte ich es so ausgedrückt: "Die Herstellung des Spant-Gerüsts war ein ziemlicher Akt."

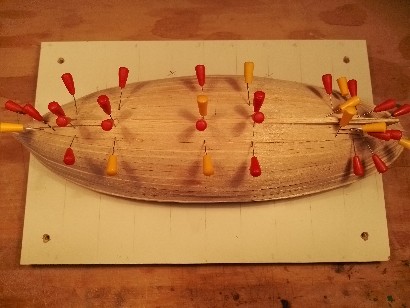

Auf dem Bild ist das Puzzle schon mal zusammengesteckt - nur Spant 3 liegt daneben, denn da ist das Stevenrohr im Wege. Der wird als einziger später zweigeteilt.

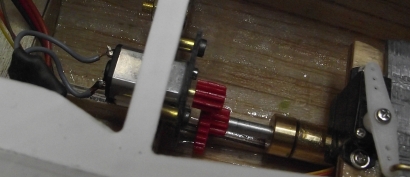

Die Motorhalterung musste ich ebenfalls überarbeiten. Jetzt trifft Ritzel auf Zahnrad.

|

|

|

19.6.2020

Gebogen Und endlich ist es wieder einen nur scheinbar kleinen Schritt vorwärts gegangen. Die beiden Seiten des "Decksumriss" sind verklebt und auf die Helling gespannt. Für die Biegung, Deckssprung genannt, habe ich eine einfache Lösung gefunden, diese recht genau einstellen zu können. Es sind Löcher von knapp 3 mm Durchmesser in die Helling gebohrt und M3-Schrauben als Stützen eingeschraubt, die zur Sicherheit gegen Verschwinden eine Mutter aufgedreht haben. Vier Niederhalter und eine Holzschraube fixieren das Ganze. Ist der Rumpf später mal fertig geformt, brauche ich nur die Schrauben der Niederhalter lösen um den Rumpf von der Helling zu lösen.

Auf dem Bild sieht man sehr schön auch, wie das Stevenrohr bereits in das Kielbauteil (oder wie nennt man das?) eingebaut ist. Das Teil steckt zunächst nur zur Demonstration im Decksumriss. Als nächstes ist der Motorspant dran.

... und die 20 mm Schiffsschraube ist heute angekommen.

|

|

|

8.6.2020

Reihenfolge Normalerweise denkt man, dass es eine gewisse natürliche Reihenfolge beim Bau gibt. Zum Beispiel: Spanten aussägen, aufrichten, Rumpf formen, Schraubenwelle und Ruder einbauen, Antrieb einbauen, usw. Nein, bei mir ist das anders. Bevor noch der erste Spant gesägt ist, muss nicht nur klar sein, wie die Antriebsanlage aussehen soll - sie muss auch in die entsprechenden Teile eingebaut sein, denn später komme ich dort kaum noch heran. Ein Bild davon mache ich später. Im Moment zieht sich der Baufortschritt etwas ...

... außerdem ist die gekaufte 25 mm Vierblattschraube zu groß. Es hätten 20 mm sein müssen.

|

|

5.6.2020

Überraschungen Und schon gab es ein Problem: Der Spantenriss stimmt nicht! Wenn man sich Unterwasserbereich um die Schraube im Bild vom Lotsenboot Lachs genauer betrachtet, sieht man, dass Rumpf dort in eine schmale Finne ausläuft. Der Spantenriss (insbesondere Spant 1) zeigt aber eine völligere Form - ist also falsch. Ich habe also die betroffenen Spanten per Kurvenlineal korrigiert und bin gespannt, ob das Spant-Gerüst später eine passende Form ergibt.

Wegen des schönen Wetters der letzten Tage ist der eigentliche Baufortschritt eher mäßig. Heute ist ein Regentag und ich habe den Decksumriss (oder wie genau nennt man so ein Teil?) mit Aussparungen für die Spanten fertig gestellt. Beide Hälften habe ich ausgesägt, übereinander geschraubt und gemeinsam in Form geschliffen, damit der Rumpf auch wirklich symmetrisch wird. Bei größeren Modellen mag hier ein Millimeter nicht auffallen, aber bei so einem kleinen Schiffchen eben doch. Mit der Wahl des Sperrholzes habe ich es zu gut gemeint und 3 mm hochwertiges Flugzeugsperrholz verwendet. Schlecht, denn aufgrund des Deckssprungs muss sich der Streifen biegen können. Damit die Kraft (und damit später die Spannung) nicht zu hoch wird, habe ich ihn nach träglich noch schmaler gesägt. Als nächstes werden die Teile auf die Helling gespannt und die Spannten hergestellt.

|

|

|

22.5.2020

Entscheidungen Viel ist noch nicht passiert. Spanten und Seitenriss sind in der richtigen Größe ausgedruckt, wobei die Halbspanten per Grafik-Tool zu ganzen Spanten wurden. Stevenrohr und Propeller passender Größe sind bestellt. Ich habe mich gegen den Bau eines laminierten GFK-Rumpfs entschieden. Der Aufwand für Urmodell und Negativ-Form erscheint mir zu hoch. Auch habe ich keine Lust auf diese Bauweise. Viel lieber möchte ich einen Rumpf auf Spanten in der Leistenbauweise probieren. Die bauchige Form des Rumpfes könnte die Sache kniffelig machen. Als ersten Schritt müssen die Spanten, abzüglich der Dicke der Außenhaut erstellt werden.

|

|