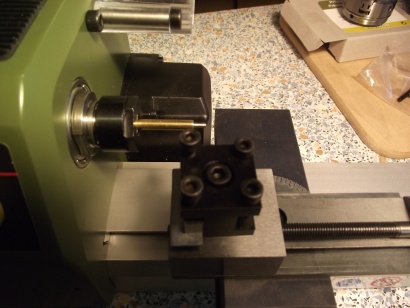

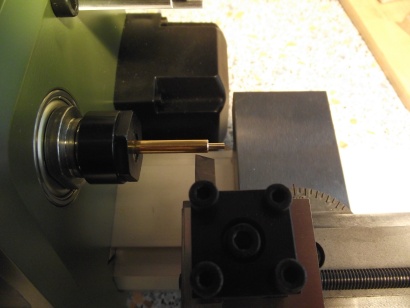

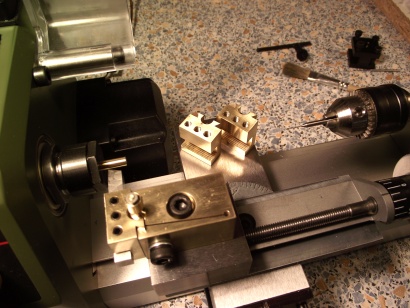

Wechselstahlhalter für die Proxxon FD 150/EVerwendet man das mitgelieferte Dreibackenfutter, hat man kein Problem. Bild 2 zeigt die Situation am winzigen, nur knapp 40 cm langen Maschinchen. Bei Verwendung von ER 11 Spannzangen, die direkt in der Arbeitsspindel sitzen, gibt es jedoch ein Problem: Der Drehstahl lässt sich nicht bis direkt an die Spannzange fahren, wenn der mitgelieferte einfache Stahlhalter verwendet wird. Ursache ist eine Fehlkonstruktion der Maschine: Es stößt der Quersupport hinten an den Topf vom Motorgehäuse und lässt sich nicht weit genug nach links schieben, damit der Obersupport den Drehstahl bis an die Spannzange verfahren kann, bzw. der Obersupport muss dabei zu weit aus der Führung fahren (Bilder 3 und 4). Der Wechselstahlhalter behebt das Problem, denn der Stahl ist darin etwa 20 mm weiter links eingespannt. Außerdem gibt es für die FD 150/E keinen passenden Wechselstahlhalter. Die Anregung für den Selbstbau habe ich von Ronald Schulz der auf seinen Seiten unter anderem den "Bau eines Wechselstahlhalters für Uhrmacherdrehbank 'Präzima'" beschreibt und, wie schon so oft, von Jürgen Eichardt, der unter dem Titel "Schnellwechsel-Stahlhalter für Uhrmacherdrehmaschine" ein ähnliches Projekt behandelt. Den Bildern nach zu urteilen scheint es sich bei beiden um denselben Typ von Uhrmacherdrehstuhl zu handeln. Da die Herstellung des Wechselstahlhalters bereits gut beschrieben ist, beschränke ich mich auf ein paar Hinweise zu den Maßen. Eine Zeichnung als PDF enthält die wichtigsten Maßangaben. Für den Grundkörper habe ich ein vorhandenes 20x20mm Messingprofil verwendet. Man kann auch 20x25 oder gar 20x30 verwenden. Als Befestigung kann die originale M4-Schraube verwendet werden, oder man macht sich eine Knebelschraube, wie in der Zeichnung dargestellt. Die Klemmung der Kassette erfolgt auch durch eine M4-Schraube, somit kann derselbe Innensechskantschlüssel verwendet werden. Die Schwalbenschwanzführung ist im Grundkörper 3 mm tief gefräst. Bei den Kassetten sind es 3,1 mm damit auch wirklich die Schrägen vom Schwalbenschwanz führen. Den Schnitt durch den Grundkörper habe ich mit einem 0,5 mm breiten Kreissägeblatt auf Dorn gesägt. Dabei kommt man innen nicht bis an das letzte Material bis zur 2 mm Bohrung. Dieses habe ich vorsichtig mit Laubsäge und Metallsägeblatt entfernt. Wichtige Maße:

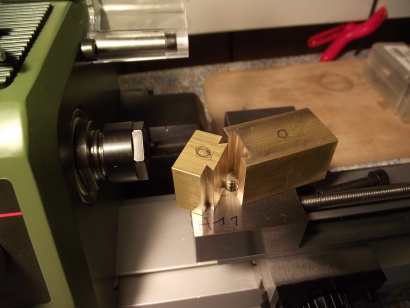

Bild 9 zeigt drei arbeitsbereite Kassetten, gibt gut die Größenverhältnisse wieder und gibt noch einen guten Blick auf die Höheneinstellung per Justierschraube. Gekontert wird letztere per M2-Mutter. Noch wird befestigt und geklemmt per Innensechskantschrauben. Die Knebel kommen später. Abschließend möchte ich gestehen, dass ich mächtig stolz auf das Ergebnis bin, auch wenn die Herstellung der Einzelteile nur 3 Nachmittage gedauert hatte. Es ist meine erste bedeutende Verbesserung bzw. Erweiterung an einer Maschine zur Metallbearbeitung. Ich kann jetzt tatsächlich die äußerst präzise Rundlaufgenauigkeit der Werkstücke (unter 1/100 mm) in den Spannzangen nutzen. Denn dafür habe ich mir das Maschinchen überhaupt erst angeschafft. Vielen Dank an Ronald und Jürgen für die Steilvorlage.

Bild 1  Bild 2  Bild 3  Bild 4  Bild 5  Bild 6  Bild 7  Bild 8  Bild 9 |