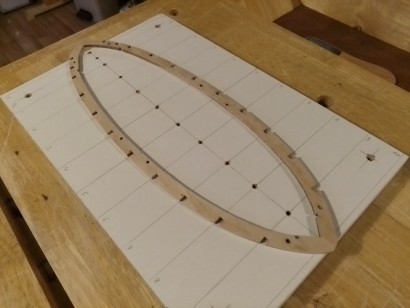

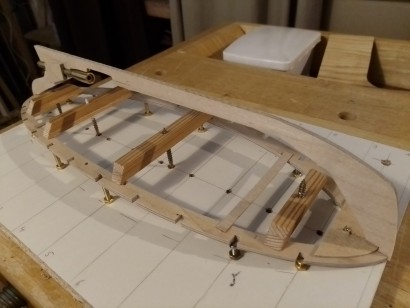

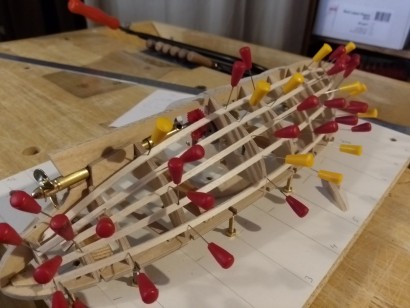

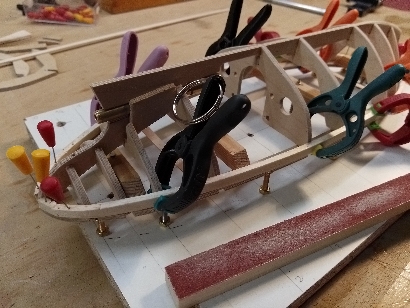

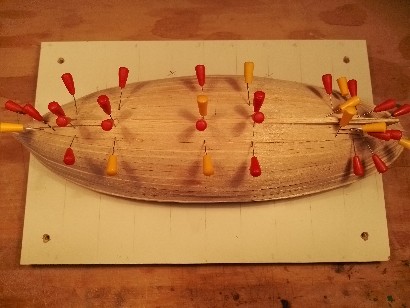

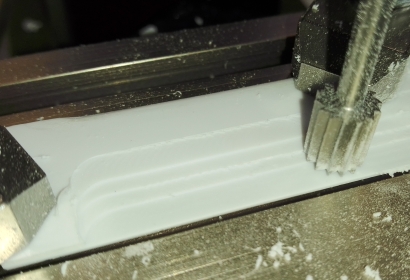

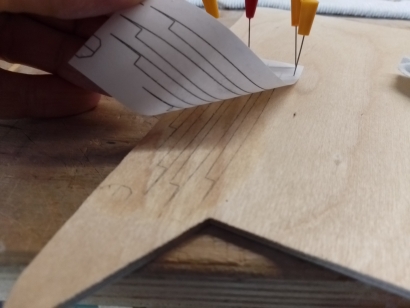

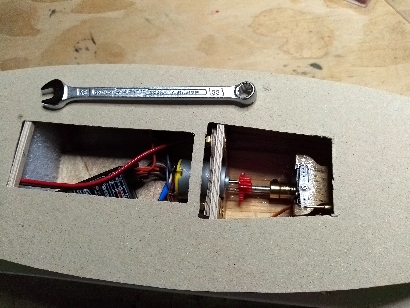

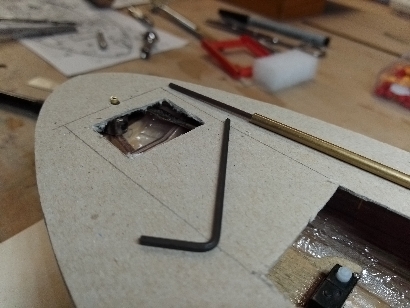

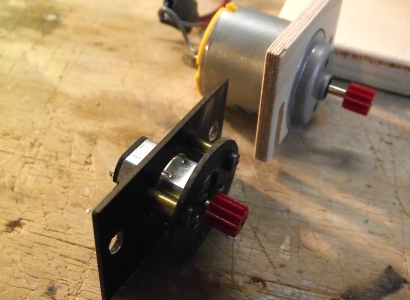

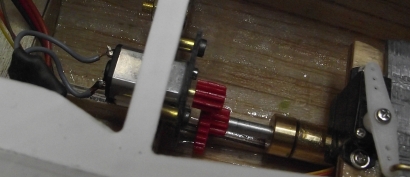

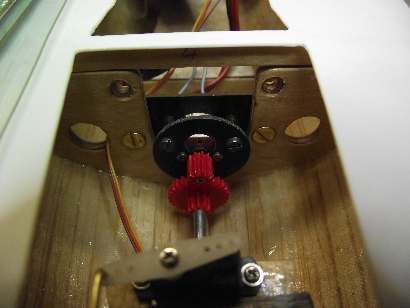

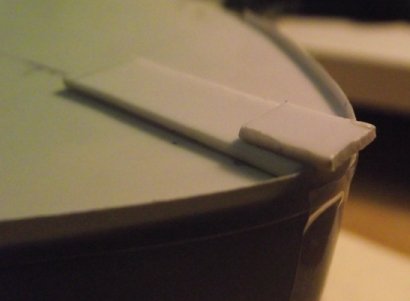

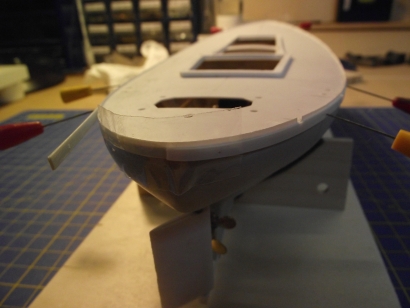

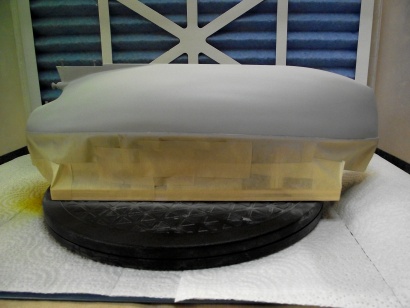

RumpfbauTip für sehr interessierte Leser: Öffnet diese Seite in zwei Browserfenstern, zeigt in einem der Bilder an und lest im anderen den Text. Der Bau vom Lotsenboot begann mit dem Rumpf. Das ist nicht selbstverständlich, denn ich hätte genauso gut mit einem der vielen zu bauenden Details anfangen können. Ich wollte jedoch als erstes Etappenziel einen fahrbereiten Rumpf erhalten. Sozusagen als Motivation zum Weitermachen. Mir war von Anfang klar, dass er gewichtssparend gebaut werden müsste. Trotzdem scheute ich den Aufwand eine dünne GFK-Hülle zu laminieren, denn das würde zunächst den Bau einer Negativ-Form bedeuten, womit ich keinerlei Erfahrung habe. Also sollte es die klassische Leistenbauweise auf Spanten werden, womit ich zwar auch keine Erfahrung hatte, die ich jedoch gerne ausprobieren würde. Als Nachteil würde ich ein Einzelstück erhalten. Im Nachhinein bin ich über die Entscheidung sehr froh. Spantgerüst Zum Baubeginn hatte ich noch keine CAD-Zeichnung vom Linienriss. Diese habe ich erst später erstellt, was sich als schwerer Fehler herausstellte. Ich war zu ungeduldig und begann mit den auf dem Kopierer aus 1:200 auf 1:50 vergrößerten Plänen als Basis. Der Umriss des Decks wurde in zwei Hälften aus 3 mm Flugzeugsperrholz zusammengesetzt. Die Spanten per Bleistift um 2 mm Beplankungsdicke reduziert. Danach gab es das erste Problem: Der Spantenriss stimmt nicht! Wenn man sich Unterwasserbereich um die Schraube im Bild vom originalen Lotsenboot genauer betrachtet, sieht man, dass Rumpf dort in eine schmale Finne ausläuft. Der Spantenriss (insbesondere Spant 1) zeigt aber eine völligere Form - ist also falsch. Ich habe also die betroffenen Spanten per Kurvenlineal korrigiert und war gespannt, ob das Spant-Gerüst später eine passende Form ergibt. Das Stevenrohr musste gleich in das Kielbauteil eingepasst werden. Ich kürzte dafür ein käufliches Teil. Die erste bestellte Schraube von 25 mm Durchmesser passte nicht unter das Heck. Also wurde eine 20 mm Schraube bestellt. Später stellte sich heraus, dass die 25 mm vorbildgerecht gewesen wären. Der Rumpf entsteht kopfüber auf einer Helling aus einer 20 mm dicken Möbelspanplatte. Für den Deckssprung habe ich eine einfache Lösung gefunden, den recht genau einstellen zu können. Es sind Löcher von knapp 3 mm Durchmesser in die Helling gebohrt und M3-Schrauben als Stützen eingeschraubt, die zur Sicherheit gegen Verschwinden eine Mutter aufgedreht haben. Vier Niederhalter und eine Holzschraube fixieren das Ganze. Ist der Rumpf später mal fertig geformt, brauchte ich nur die Schrauben der Niederhalter lösen um den Rumpf von der Helling zu lösen. Bild 2 zeigt die Vorstufe vor dem Einstecken der Spanten. Das Spantgerüst genau genug ineinander stecken zu können erforderte einiges an Anpassarbeiten. Mit angepinnten Leisten (Bild 4) überprüfte ich den Strak. Die Spanten 3 und 6 wollten sich nicht so recht einpassen lassen. Bei Spant 3 war außerdem das Stevenrohr im Wege. Ich beschloss sie wegzulassen - im Fall vom Spant 3 ein folgenschwerer Fehler. Auch die Befestigung vom Motor musste bereits jetzt justiert werden (Bild 3), denn später würde ich an diese Stelle im Rumpf nur noch schlecht dran kommen. Motor R260, Zahnrad und Ritzel stammen von einem Getriebebausatz von Reely (Conrad Bestell-Nr.: 240788). Beplankung Wie bereits befürchtet erwies sich das Anbringen der stark gebogenen Leisten aus Balsa als kniffelige Angelegenheit. Die Leisten sind 2,5 mm dick und in der Mitte 4 mm breit. Nach vorne verjüngen sie sich etwas, hinten stark. Außerdem ist die Oberkante (die jetzt unten liegt, weil kopfüber) angeschrägt. Bei 2 mm Abzug an den Spanten für die Dicke der Planken ergibt das einen halben Millimeter Reserve für ausgleichendes Schleifen. Die erste Planke ist sogar 3 mm breit für noch mehr Reserve. Leider ist sie auch die an den Enden am meisten gebogene. Die Enden von zwei vorbereitete Planken werden im Wasserkocher ein wenig gekocht und dann zum Trocknen auf beiden Seiten angebracht. Die starke Biegung am Heck erreicht man am besten, wenn man die Stelle in beide Hände zwischen Daumen und Zeigefinger nimmt, biegt, und mit dem Daumennagel an mehreren dicht aneinander liegenden Stellen leicht in das Holz drückt. Das innere Struktur vom nassen Holz wird dann schwammig und mit genügend Vorsicht kann man ein Brechen verhindern. Zur schnelleren Trocknung werden zwei Lampen als Wärmespender darüber gesetzt (Bild 5). Danach werden beide Planken mit Ponal angeleimt (Bild 6 und 7). Mit entsprechenden Timing lassen sich so 4 Planken pro Tag (2 auf jeder Seite) anbringen. Im Bild 8 ist die letzte Planke angebracht und man erkennt das Problem. Es haben sich zu hohe Absätze ergeben, an manchen Stellen ist ein Bauch, wo Spant 3 unterstützen sollte, ist eine Beule. Viel Schleifen und Spachteln war angesagt. Zum Glück habe ich die Warnung bekommen, dass sich Balsa und Spachtel von der Härte her schlecht vertragen und habe Balsa-Spachtel verwendet, der außerdem den Vorteil des geringen Gewichts hat. Bild 9 zeigt die auf diese Weise geglättete Rumpfschale. Es gibt kritische Stimmen, das Wässern von Leisten zur besseren Biegbarkeit wäre nicht zu empfehlen, da die weichen Leisten an den Spantenkanten Knicke erzeugen. Statt dessen solle man die Leisten an engen Stellen innen einsägen und leicht anbrechen. Sie haben recht! Man sieht beim genauen Betrachten, wo die Spanten unter den Leisten liegen. Leider ist es mir jedoch nicht gelungen, die ersten Planken beginnend vom Deck trocken genügend stark biegen zu können. Spachteln Nach dem sehr vorsichtigem Schleifen und Spachteln macht der Rumpf nur scheinbar einen passablen Eindruck. Die Fehler sind jedoch noch vorhanden, natürlich. Als nächster Schritt stand das Versiegeln der Oberfläche mit einer dünnen Schicht Glasfaserlaminat an. Erst danach sollten per Spachtel Fehler und Unebenheiten überdeckt werden.Beim Laminieren wurde ich überrascht, diesmal jedoch angenehm. Zunächst dachte ich, dass, wegen der bauchigen Rumpfform, eine einteilige Glasmatte nicht faltenfrei aufgebracht werden kann, sondern dass es viele Streifen nebeneinander sein müssen. Zwar zeigen zahlreiche Videos, besonders beim Kanu-Bau, wie es geht, aber ich war skeptisch. Letztendlich habe ich es doch gewagt. Der Bereich vor der Finne ist eine Matte und dahinter auf beiden Seiten jeweils eine. Ich war baff, wie gut sich die Glasfaser an den Rumpf anschmiegen lässt (Bild 10). Verwendet habe ich eine sehr dünnen Matte von 25g/qm. Angemischt hatte ich 10g Harz und 4g Härter. Nach der Fertigstellung hatte ich noch 7,5g übrig (Bild 11). Da die Matte fast nichts wiegt, hat das Boot durch den Überzug weniger als 10g zugenommen. Das klang gut, denn ich hatte von Anfang an das Gewicht des entstehenden Rumpfes kontrolliert. Nach der zweiten Schicht Laminierharz, diesmal ohne Fasermatte, sah der Rumpf doch recht nett aus (Bild 12). Die Schönheit verschwand allerdings bald unter einer satten Schicht schmutzig grüner Spachtelmasse (Bild 13). Nach Möglichkeit habe ich natürlich dünn gespachtelt. Die Beulen musste ich jedoch dicker auffüllen (Bild 14). Die Spachtelschicht war daher auch nicht wie angegeben nach einer halben Stunde schleifbar, sondern erst am nächsten Tag. Der meiste Spachtel kam durch das Schleifen wieder runter. Neben dem Schleifklotz war dabei der Staubsauger mein bester Freund. Ich versuchte also die Verfälschungen der Rumpfkontur, die durch die weggelassenen Spanten und die Knicke über den vorhandenen Spanten entstanden sind, mit Spachtel auszugleichen. Damit wird die eigentlich ungenaue Rumpfform zwar nicht vollständig korrigiert, ich sah es jedoch als einzige Möglichkeit, den Rumpf noch zu retten. Irgendwann kam der Zeitpunkt, wo es an der Rumpfform nichts mehr zu korrigieren gab (Bild 15). Jetzt musste die Oberfläche noch glatt werden, was mit Sprühspachtel, erneuten Schleifen und Ausbessern von Fehlstellen erreicht wurde (Bild 16). Ich habe es nicht mitgezählt, schätze jedoch, dass ich 6 - 8 Mal die Dose mit dem Sprühspachtel bemüht habe. Es kam der Tag, bei dem die Oberfläche einheitlich grau und glatt war (Bild 17), ich die Hellingschrauben löste und einen ersten Blick in das Innere des Rumpfes werfen konnte (Bilder 18, 19 und 20). Ausbau Als nächster Schritt, noch bevor das Deck aufgezogen wurde, mussten Ruderanlage, Antrieb und Fernsteuerung eingebaut werden. Das begann mit der Ruderanlenkung. Zu diesem Zeitpunkt hatte ich noch keine Drehmaschine und Fräsmaschine. Daher wurde der Hebel im Bild 21 noch in Handarbeit erstellt. Er besteht aus einem Stellring, auf dem ein Stück 0,3 mm Messingblech und eine M2 Messingmutter aufgelötet sind. Hebelarm: 10 mm. Da ich Stellringe nur mit kleinster Bohrung von 2 mm finden konnte, die Ruderwelle jedoch 1 mm im Durchmesser misst, musste noch ein Messingrohr mit außen 2 mm und innen 1 mm eingelötet werden. Natürlich mit Aussparung für die M3-Klemmschraube. Zum Schluss alles sauber befeilen und verputzen. Am Rumpf musste ich noch etwas von der Umrandung abnagen (fräsen) damit der Hebel genügend Bewegungsfreiheit hat. Der Rumpf bekam innen einen Schicht aus kleinen Fetzen Glasfasermatte einlaminiert, wurde bis in alle Ecken mit Harz bestrichen und erhielt eine Halterung für ein 2g schweres Microservo. Bild 22 zeigt die Situation unmittelbar vor dem Einbau von Antrieb und Steuerung. Im Bild 24 ist der Rumpf gefüllt mit Technik. Ruder Inzwischen war die Microfräse von angekommen. Erstes Bauteil war das Ruder. Das 3 mm dicke tropfenförmige Profil habe ich durch treppenförmiges Fräsen aus einer 1,5 mm Polystyrolplatte hergestellt (Bild 23). Auf der Innenseite habe ich mit einem 1 mm Kugelfräser eine 0,5 mm tiefe Rinne gefräst, als Spur für die 1 mm Ruderwelle aus Messing. Dann habe ich die Stufen weggeschmirgelt und die beiden Tropfenhälften inklusive Ruderwelle zusammengeklebt. Polystyrol fräst sich schlecht! Ich musste die Drehzahl auf das Minimum stellen. Und nicht mit dem Fräser in das Material eintauchen, sondern von der Seite her anfahren! Schwimmtest Im Spülbecken meiner Küche habe ich dann erste Funktionstest von machen können (Bilder 25 und 26). Ohne Ballast wog das Boot 178g und war stark hecklastig. Insgesamt 75g Trimmblei, vor allem im vorderen Teil, ergaben eine Lage entsprechend der Wasserlinie. Die Verdrängung von 270g stimmte soweit, nur: Aufbau und Kleinteile befinden sich mittschiffs, eher Richtung Heck, bringen also noch mehr Gewicht nach hinten. Ich muss also weiterhin leicht bauen und vor allem die Fernsteueranlage möglichst weit nach vorne setzen. Ein wenig "Kai-Drücken" konnte ich auch schon und dabei die Wirkung des Seitenruders testen. Deck Für das Deck mussten vier Decksbalken mit Balkenbucht hergestellt werden. Die Balken sind mit CAD gezeichnet, mit einem Laser-Drucker auf Papier gebracht und müssen dann auf das Holz übertragen werden. Irgendwo hatte ich mal gelesen, dass man mit passenden Lösungsmittel eine Zeichnung quasi abrubbeln kann. Nur, was löst den Toner wieder an? Es stellte sich heraus, dass Nitro-Verdünnung es tut. Verdünnung auf das Holz, Papier drüber gelegt und eine Weile mit einem Tuch andrücken und dabei leicht wischen. Es überträgt sich zwar nur ein Teil der Farbe, jedoch genug, um daran entlang sägen zu können (Bild 27). Die einsetzten Balken zeigt Bild 28, auf dem auch ein mal schnell gebauter Ständer für den Rumpf zu sehen ist. Mit einer Schablone aus Pappe konnte ich die Lage der Öffnungen unter dem Deckshaus und die Zugänglichkeit zum Ruderhebel überprüfen. Es stellte sich heraus, dass sich Ruder und Hebel ohne eine zusätzliche Öffnung direkt vor der Ruderachse nicht montieren lassen. Zum Glück hat das Lotsenboot hinter dem Deckshaus einen Bohlenbelag, mit dem man die Öffnung wegtarnen kann. Nach den Erkenntnissen mit der Pappschablone passte ich die Öffnungen im Deck an. Das Deck wurde aufgezogen (3,5 g Harz angemischt, nur einen Teil verbraucht). Es besteht aus nur 0,5mm dicken Polystyrol damit es sich gut in zwei Richtungen wölben lässt und es nicht zu schwer wird. Um die Öffnungen habe ich später noch eine Umrandung angebracht (Bild 31). Testfahrt Etwa ein Vierteljahr nach Baubeginn konnte ich morgens, bevor die Fontänen der Offenbacher Springbrunnen eingeschaltet werden, das Lotsenboot in freier Wildbahn testen (Bild 32). Gesteuert wurde mit meiner Futaba-Anlage, die ich auch für meine Flugmodelle verwende. Die Motorleistung erwies sich als mehr als ausreichend, Manövrierfähigkeit sehr gut. Aufgrund dieser Erkenntnisse habe ich den Antrieb noch einmal abgeändert. Es werkelt jetzt statt einem 30g schweren R260 ein 9g leichter N20VA. Dieser zieht bei voller Last ca. moderate 250 mA, was nur leicht über dem optimalen Wirkungsgrad liegt. Ob die erzielte Fahrtgeschwindigkeit jetzt noch ausreicht, wäre noch zu testen. Im bekannten Spülbecken drückte das Boot jedenfalls tapfer gegen die Wand. Modellgeschwindigkeit für 11 Knoten wäre 0,4 km/h, oder 11 cm/s. Mit dem leichteren Motor gewinne ich jetzt Gewichtsreserven für Aufbauten und Ausrüstung. Die Bilder 33 bis 35 zeigen den Umbau. Stolperleiste Nach der Fahrt im Springbrunnen hat sich am Rumpf fast ein halbes Jahr nichts getan. Lediglich die Umrandung der Öffnungen, die man auf dem Bild 38 gut erkennen kann, wurde ergänzt, denn sie wurden für die Fixierung des Deckshauses nötig. Mehrere Monate war ich beschäftigt mit der Anfertigung von Kleinteilen und mit dem Deckshaus, lernte das Arbeiten mit Dreh- und Fräsmaschine und baute die verschiedensten Vorrichtungen als Ergänzung oder für den eigentlich Bau der Kleinteile wie Poller, vergitterte und unvergitterte Bullaugen, Lüfter, Anker usw. Eine dieser Vorrichtungen zeigt Bild 36. Zum Schneiden von schmalen, exakt parallelen und exakt breiten Streifen aus dünnem Blech oder Plastik habe ich einen Papierschneider mit genauer Zuführung ausgerüstet. Benötigt wurde dieses Werkzeug als erstes für das Schneiden der "Stolperbleche" an der Decksaußenseite. Das Lotsenboot hat keine Reling und kein Schanzkleid. Damit nicht alles mögliche leicht von Deck rutschen kann, gibt es eine ca. 5 cm hohe Leiste außen am Deck - jedenfalls vermute ich das dies deren Sinn ist. Eigentlich ist es die Bordwand, die ein paar Zentimeter weiter nach oben gezogen ist. An einigen Stellen hat sie Lücken, über die ein kurzer Draht geschweißt ist. Außen sitzt dann ein um das ganze Boot laufender Gummi-Wulst, festgeschraubt zwischen zwei auf die Bordwand geschweißten Leisten. Beim Modell muss ich das anders herstellen, es soll jedoch genauso aussehen. Die Leiste wird als ca. 3 mm hohe Streifen außen auf die Bordwand geklebt. Sie steht ca. 1mm über das Deck. Darauf eine 2,2 mm hohe und 0,5 breite Leiste und darauf später ein 2 mm Halbrundstab, der den Gummi-Wulst darstellen soll. Bild 37 zeigt den ersten Streifen am Bug. Ich habe an Bug und Heck einen kurzen Streifen an die starke Rundung geklebt. Mit doppelseitigem Klebeband die Enden fixiert und dann ausgerichtet. Für den richtigen Überstand habe ich eine einfache Lehre gebastelt, die im Bild 37 auf dem Deck liegt. Geklebt wurde mit Sekundenkleber, den ich von unten in den Spalt ziehen gelassen habe (Kapilarwirkung). Danach wird an beiden Seiten längs ebenfalls der 3 mm breite Streifen angeklebt. In die geschlossenen Umrandung werden dann vorsichtig die Lücken bis auf Decksniveau herausgefeilt. Bilder 38 und 39 zeigen das Anbringen des zweiten, 2,2 mm hohen Streifens. Geklebt wird hier mit Polystyrol-Kleber. Für diesen Streifen habe ich zwei von Bug bis Heck durchgehende Streifen verwendet. Es folgt bald: Lackierung

|