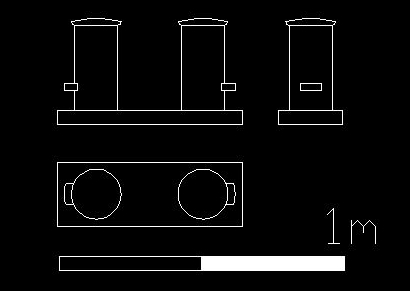

Poller

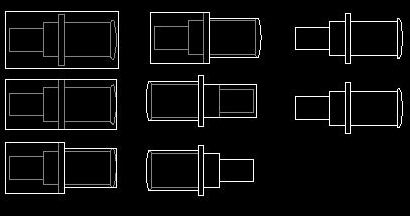

Die Herstellung der vier Doppelpoller war mein Einstieg in die Welt des Drehens und Fräsens, also auch in das Arbeiten mit Skalen. Daher beschreibe ich diese an sich nicht schwierigen Teile etwas ausführlicher. Ein Poller wäre wirklich ganz einfach herzustellen , wenn dort nicht zusätzlich diese Nase wäre. Bild 2 zeigt die Arbeitsschritte, bei denen die Nase zunächst als Ring stehen bleibt. Auf der Fräse wollte ich mit einem Teilgerät diese Ring bis auf die eigentliche Nase wegfräsen. Das fehlgeschlagene Ergebnis zeigt Bild 3, bei dem der Fräser die Oberfläche zerkratzt hat. Also wurden die Poller ohne Nase gedreht. Diese wurde angelötet.

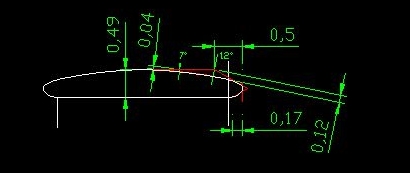

Bild 1  Bild 2 Drehplan, der nicht funktionierte  Bild 3 Poller mit misslungener Nase |

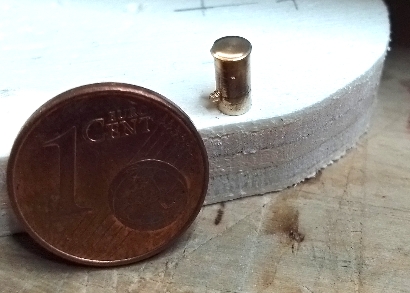

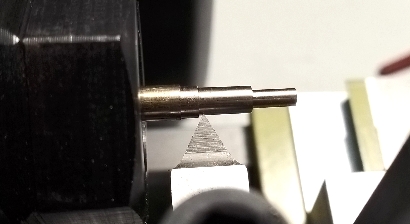

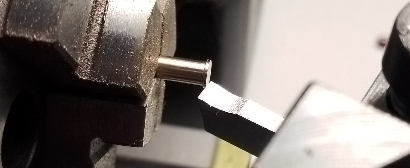

Zunächst habe ich einen Prototypen gebaut, an dem ich die Techniken für die eigentliche Serienfertigung ausprobiert habe. Die Pollersäule wurden in zwei Schritten gedreht. Zunächst der untere Zapfen, die Fläche und der Durchmesser des Tellers. Die Abrundung der Tellerkante muss noch vor dem Abstechen gedreht werden (Bild 4), denn später kommt man mit einem Drehstahl dort nicht mehr hin (Dachte ich damals, heute wüßte ich wie.). Um den Stahlhalter nicht drehen zu müssen, habe ich für die Anfasung ich die schräge Schneide eines Gewindestahls verwendet. Danach wird abgestochen und das Teil für den zweiten Bearbeitungsschritt mit dem Zapfen wieder eingespannt. Jetzt wird der Kopf plangedreht, die Dicke gemessen und der Kopf auf die richtige Dicke gedreht. Als letztes wird die Rundung der Oberseite hergestellt, mit der Vorderkante von einem auf 30°, dann 12°, dann 7° gestellten Abstechstahl. Die Planskizze mit den Anfahrtswegen dazu zeigt Bild 5, die Aktion Bild 6 und das Ergebnis Bild 7.

Bild 4 Pollersäule drehen  Bild 5 Plan für die Abflachung des Kopfes  Bild 6 Abflachen des Kopfes  Bild 7 Zufriedenstellendes Ergebnis |

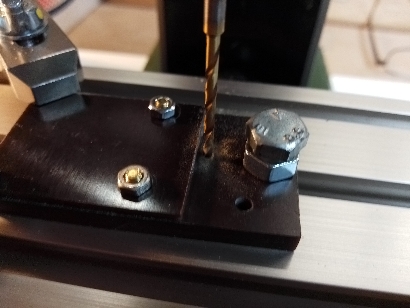

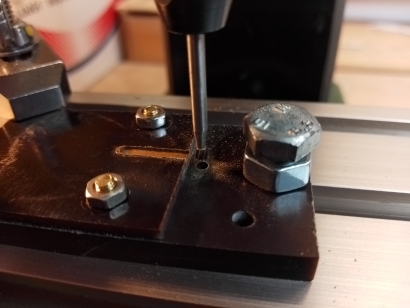

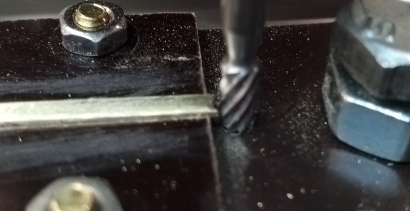

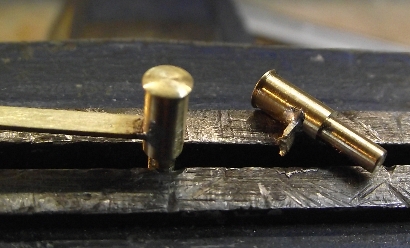

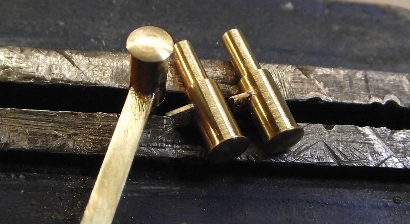

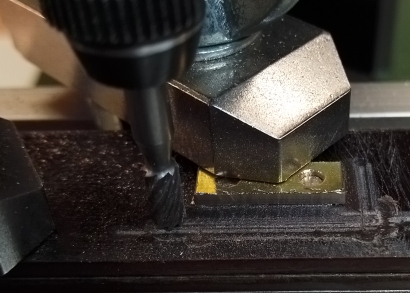

Die Bilder 8 und 9 zeigen die Herstellung der Löt/Fräs-Vorrichtung für die Nase. In Bilder 10 und 11 ist zu sehen, wie die Nase an den Poller kommt. Ein 2 mm breiter Messingstreifen wird in dem flachen Schlitz per Hand an den Fräser geschoben, der den gleichen Durchmesser wie der Poller hat. Das Ende des Streifens bekommt damit die nötige gerundete Lötfläche. Der Fräser wird angehoben und der Poller eingesteckt. Mit dem Fräser wird der Poller festgeklemmt, wobei ein Stück Pertinax zwischengelegt wird, damit der Fräser nicht den Kopf zerkratzt. Das Blech wird entgratet und die Kontaktfläche vom Blech (nicht vom Poller) wird verzinnt. Auf Pollerseite wird ein Tropfen Lötwasser als Flußmittel aufgebracht. Dann wird der Blechstreifen in der Rille gegen den Poller gedrückt und die Stelle mit einem nicht zu kleinem Lötkolben erwärmt (Bild 11). Das Blech wird dann in einen Schraubstock gespannt und dicht am Poller mit einer Laubsäge abgetrennt (Bilder 12 und 13). Die richtige Länge bekommt die Nase wieder auf der Drehmaschine (Bild 14). Als letzten Schritt wird die Nase entgratet und überschüssiges Lötzinn mit einem Dreikantschaber entfernt.

Bild 8 Lötvorrichtung für Nase  Bild 9 Fräsen der Führungsnut für den Blechsstreifen  Bild 10 Fräsen der inneren Rundung am Blechstreifen  Bild 11 Blechstreifen angelötet  Bild 12 Links mit Blechstreifen, rechts bereits gekürzt  Bild 13 Nochmal Blechstreifen  Bild 14 Vorsichtiges Abdrehen der Nase auf Länge |

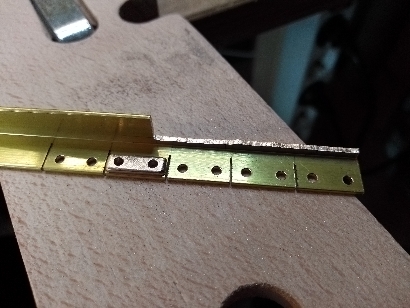

Um den Sockel (auch genannt Fundament) maßgenau herzustellen, habe mir auch dafür eine Haltevorrichtung gebaut. Bild 16 zeigt sie leider nicht sehr genau. Sie besteht aus zwei dünnen Pertinax-Platten von denen die obere 2 Löcher im Abstand der Pollersäulen hat und die untere nur als Abstandshalter für zwei gedrehte Stifte dient. Sie Stifte ragen ca. 1 mm über die obere Platte. Sie haben unten deshalb eine breite Basis, damit sie flach auf dem Frästisch liegen. Die Vorrichtung wird parallel ausgerichtet auf den Frästisch gespannt. Aus einem Messingwinkel der richtigen Materialstärke habe ich per Koordinatenbohren Löcher gebohrt und die Sockel mit etwas Übermaß mit der Laubsäge ausgeschnitten. Bild 17 zeigt die aufgespannten Teile und den Fräser in Aktion. Ich fräse immer nur zwei Seiten. Dann spanne ich das Messing aus, drehe es um 180 Grad und fräse wieder die beiden Seiten. Danach messe ich das Teil aus und kann ausrechnen, wie viel ich in x- und y-Richtung noch zustellen muss. Der gefundenen Wert wir genullt und ich kann alle Sockel ohne nachmessen fräsen. Als Ergebnis haben wir Sockel, deren Maße gleich sind und deren Bohrungen für die Pollersäulen genau mittig sind. Bild 19 zeigt 4 gelungene Sockel und einen, bei dem ich mich verfräst hatte.

Bild 15 Löcher in Sockel koordinatengebohrt  Bild 16 Teile der Haltevorrichtung  Bild 17 Maßgenaues Fräsen  Bild 18 Säulenparade  Bild 19 Probepoller, 3 gelungene und 1 mißlungener Sockel |

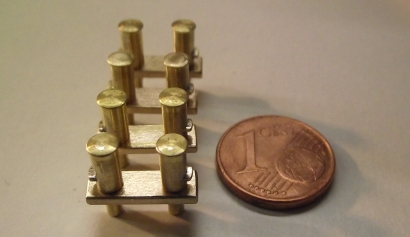

Bild 20 zeigt die Teile der Serienfertigung, teils fertig, teils nicht. Bild 21 zeigt den Prototypen, der als bisher einziger testweise eine Farbschicht per Airbrush bekommen hat. Es hat sich gezeigt, dass die Farbe alle scheinbaren Unebenheiten des Messings überdeckt. Die Sockelplatte des Prototypen ist leider bewußt rundgelutscht, weil ich meinte, das auf einem Foto vom Original so gesehen zu haben. Stimmt aber nicht, die Serienteile sind daher kantig belassen (Bild 22).

Bild 20 Serienfertigung  Bild 21 Probepoller probegespritzt  Bild 22 Fertige Pollerserie |

|