Decksluke

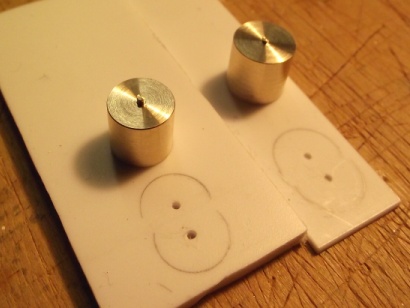

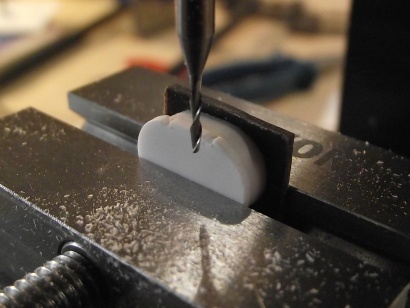

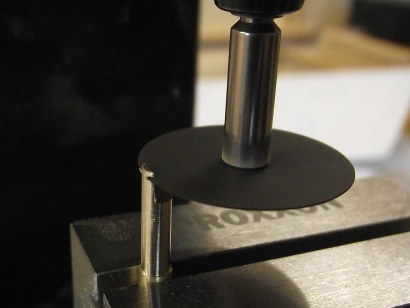

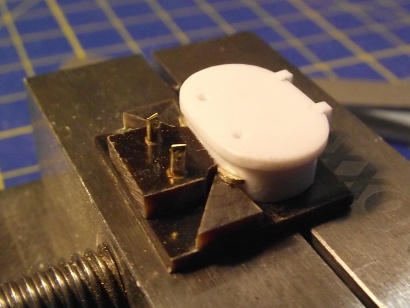

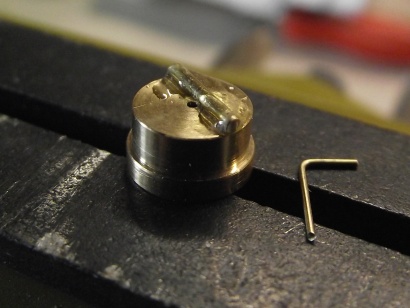

Hier geht es um die runde Luke auf dem Vorschiff, die ein ganzes Stück aus dem Deck hervorragt. Die Vortreiber (Verriegelungen) greifen von innen in Ausbuchtungen in der Wand der Luke, wie man auf den Zeichnungen sehr schön erkennen kann. Diese Ausbuchtungen wollte ich unbedingt darstellen. Die Herstellung und genaue Positionierung war nicht ganz einfach. Bild 1 zeigt diesmal etwas ausführlicher die bemaßten Zeichnungen der Luke sowie der Hilfsmittel für den Bau. Links die Luke selber. In der Mitte die Fräsvorrichtung für die Ausbuchtungen. Rechts die Vorrichtung zum Ankleben der Ausbuchtungen an den Lukenkörper. Die Luke sollte aus Polystyrol hergestellt werden. Zunächst versuchte ich die Form, bestehend aus zwei Halbkreisen und einem geraden Mittelteil auf dem Drehstisch zu fräsen. Das funktionierte nicht genau genug, wie Bild 2 zeigt. Also habe ich die Luke aus zwei Teilen gefeilt, dem 3 mm dicken Lukenkörper und dem 1 mm dicken Deckel. Um die Wände auch wirklich kreisförmig zu bekommen, habe ich mir zwei "Feilkörper" mit 1 mm Zentrierzapfen gedreht. In das Polystyrol wurden per Koordinatenbohren zwei 1 mm Löcher im richtigen Abstand gebohrt - im Deckel nicht ganz durchbohrt. Dann habe ich die Umrisse grob angezeichnet, ausgesägt und Polystyrol und Feilkörper in den Schraubstock gespannt. Vorsichtig, ohne die Feile zu verkanten, konnte ich somit die Kreisbögen "erfeilen". Bild 3 und Bild 4 sollten das Prinzip erkennen lassen. Körper und Deckel wurden dann übereinander geklebt, wobei zwei 1 mm dicke Stiffte für Passgenauigkeit sorgten. Dann habe ich an eine Seite mit einem 1 mm Fräser die Nuten für die Scharnierimitate gefräst (Bild 5). Diese habe ich aus kleinen Stücken Polystyrol eingeklebt und die Oberseite dann so geschliffen, dass sie noch leicht erhaben überstehen. Die Löcher für die Vortreiber hätte ich besser bereits beim Bohren der "Feilkörperlöcher" anbringen sollen. So musste ich sie später per "Koordinatenertasten" genau platzieren. Ging aber auch so genau genug. Jetzt zu den Ausbuchtungen der Vortreiber. Sie sitzen auf dem 8 mm Durchmesser an der Lukenwand und haben selbst einen Außendurchmesser von 3 mm. Also habe ich ein 3 mm Rundmessing genau senkrecht in die Fräsmaschine gespannt und mit einem 8 mm Fäser vorsichtig den Berührungspunkt ertastet und dann ebenso vorsichtig 2,42 mm weiter gefräst (vergleiche Bild 1 Mitte). Es entsteht ein Stück halbmondförmiges Profil (Bild 6), von dem ich mit der Trennscheibe 0,6 mm dicke Scheiben abschneiden konnte (Bild 7). Es verblieb dabei erstaunlich wenig Grat an den Teilen. In Bild 8 liegen die winzigen Teile auf der Luke, aber wie bekommt man die jetzt genau an die richtigen Stellen geklebt? Bild 9 zeigt die fertige Vorrichtung. Die Maße habe ich per CAD-Zeichnung ermittelt und die Teile per Koordinatenfräsen bzw. Bohren hergestellt. Im Bild 1 sieht man rechts die zugehörige Zeichnung. Die Genauigkeit ergibt sich daraus, weil die beiden Löcher zum Aufstecken der Führungstifte der Luke, die Löcher für die Führunsstifte des mittleren Anschlagteils in der Grundplatte per Skalen gebohrt werden. Das Anschlagsteil selber ist ebenfalls auf der Fräse nach Skalen gebohrt und gefräst. Grundplatte und Anschlag werden zusamengesteckt und verklebt. Höhenanschlag für die notwendigen 1,6 mm bilden die beiden seitlich aufgeklebten Dreiecke (siehe Bild 9). Die Luke wird aufgesteckt, die Klebeflächen bekommen einen winzigen Tropfen Sekundenkleber und eine Ausbuchtung wird mit einer Pinzette in die "Ecke" geschoben und eine Weile angedrückt. Hält! Bleiben noch die Vortreiber selber. In einer Biegevorrichtung (Bild 10) werden zwei 0,5 mm Drahtstücke abgewinkelt. Die Biegevorrichtung ist ein Drehteil mit einer 0,5 mm Bohrung und einem aufgeklebten Stück 1 mm Messingdraht für eine Biegeradius von 0,5 mm. Drahtstück auf die richtige Länge schneiden, Enden verputzen, einstecken, umbiegen, fertig. Die Luke hat diese Art primitiv aussehender Hebel auch im Original. Im Bild 11 posiert die fertige noch unlackierte Luke an ihrem zukünftigen Ort auf dem Vordeck.

Bild 1  Bild 2 Erfolgloser Fräsversuch  Bild 3 Gedrehte Feilkörper  Bild 4 Gefeilte Teile  Bild 5 Einfäsen Scharnierandeutung  Bild 6 Fäsen Vortreiberausbuchtung  Bild 7 Anschneiden Vortreiberausbuchtung  Bild 8 Fertige Ausbuchtungen  Bild 9 Präzises Ankleben der Ausbuchtungen  Bild 10 Biegevorrichtung für Vortreiber  Bild 11 Luke in situ auf Vordeck |

Das Bild rechts zeigt aus "Schiffbautechnisches Handbuch", Band 3, 1961 entnommenen Prinzipzeichnungen für wasserdichte Luken. Das Lotsenboot hat genau 2 Luken, und davon ist die eine vom runden Typ und die andere vom eckigen Typ. Der runde Typ befindet sich am Bug auf Steuerbord neben der Ankerwinde und dient dem Zugang zum Kettenkasten. Den eckigen Typ finden wir vorne auf dem Vorbau vom Deckshaus. Diese Luke führt zu der darunter liegenden Kajüte kleinen Kajüte, in der maximal 2 Personen zur Not auch einmal übernachten konnten.

Das Bild rechts zeigt aus "Schiffbautechnisches Handbuch", Band 3, 1961 entnommenen Prinzipzeichnungen für wasserdichte Luken. Das Lotsenboot hat genau 2 Luken, und davon ist die eine vom runden Typ und die andere vom eckigen Typ. Der runde Typ befindet sich am Bug auf Steuerbord neben der Ankerwinde und dient dem Zugang zum Kettenkasten. Den eckigen Typ finden wir vorne auf dem Vorbau vom Deckshaus. Diese Luke führt zu der darunter liegenden Kajüte kleinen Kajüte, in der maximal 2 Personen zur Not auch einmal übernachten konnten.