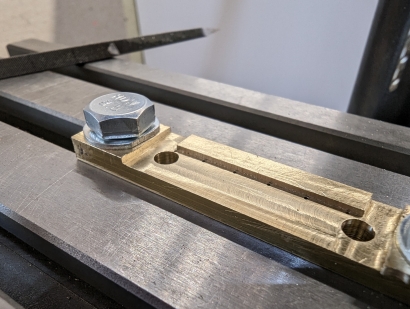

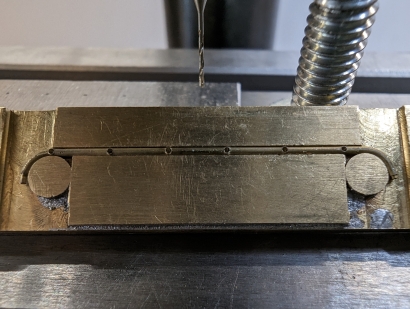

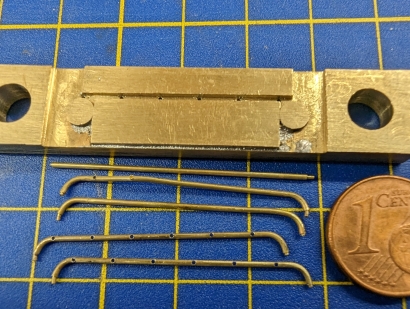

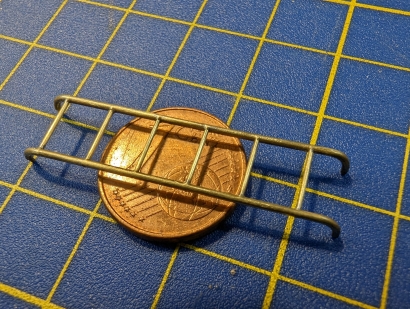

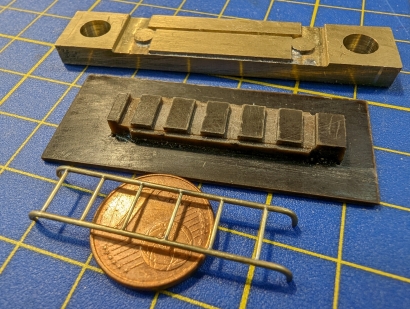

Leiter An der Rückwand des Führerhauses befindet sich eine Leiter, über die man bei Bedarf auf das Dach klettern kann. Im Bild links sieht man sie im Hintergrund, hinter dem gestandenen Herrn mit Rauschebart und respektabler Mütze. Vermutlich einer der Rostocker Lotsen. Sie besteht sehr einfach aus zwei runden senkrechten Holmen mit sechs dazwischen geschweißten etwas dünneren Sprossen. Im Modell gilt es, die beiden Holme aus 0,8 mm Messingdraht zu biegen und mit 0,5 mm Bohrungen für die Sprossen zu versehen. Die Sprossen werden eingelötet. Die Enden der bügelförmigen Holme bekommen angedrehte 0,5 mm Zapfen, damit die Leiter später in 0,6 mm Bohrungen in die Rückwand geklebt werden kann. Dass man für all das Vorrichtungen braucht, sollte klar sein. Bild 1 zeigt die Zeichnung von Leiter und Vorrichtungen, Bild 13 die Umsetzung in der Realität. Die gelben Linien in der Zeichnung sind Hilfslinien, vor allem zum Anfahren der Koordinaten von Bohrer und Fräser. Es beginnt mit der Vorrichtung zum Biegen und Durchbohren der Holme (Bild 2 bis 6). Anhand der fertige Vorrichtung in Bild 3 erkläre ich die Herstellung selbiger. Ein 12 x 12 mm Messingprofil wird längs durchgesägt (Ich hatte keinen passenderen Querschnitt.) und auf 4 mm Dicke plan gefräst. Da ich keine 0,8 mm breiten Nuten fräsen kann, fräse ich die Fläche 1 mm tief ab (Bild 2), bohre und fräse zwei 4 mm Löcher für die Biegezapfen und bohre die 0,5 mm Löcher für die Querbohrungen in den Holmen. Das alles streng nach Skalen. Die beiden 4 mm Biegezapfen werden gedreht und eingelötet. Eine gut 1 mm dicke Messingplatte, die genau zwischen die Biegezapfen passt, wird gefräst. Jetzt lege ich einen 0,8 mm Draht über die Reihe der Querbohrungen, schiebe die Messingplatte bündig daran und löte sie in dieser Position fest. Dazu braucht es einen Lötkolben mit genügend Bums! Nach dem Entnehmen des "Abstandsdrahtes" habe meine 0,8 mm breite Nut. Die Reihe der Querbohrungen liegt genau in der Mitte dieser Nut. Zum Schluss wird das Ganze noch überfräst, sodaß die Vertiefungen ca. 0,7 mm betragen. Die großen 6 mm Bohrungen an den Enden dienen übrigens dazu, die Vorrichtung direkt in die Nutensteine im Frästisch spannen zu können (Bild 2). Die notwendige Länge der Holme hatte ich versucht auszurechnen. Wie eingangs bereits erwähnt, bekamen die Enden des 0,8 mm Messingdrahtes jeweils einen 0,5 mm dicken Zapfen angedreht, einmal 0,3 mm lang, einmal 1 mm, damit die Leiter später leicht in Bohrungen der Rückwand einklebt werden kann. Die Bohrschablone dafür ist in Bild 3 oben schon zu sehen. Der 1 mm Zapfen ist für das untere Ende der Leiter, die im Original dort einfach an der Wand angeschweißt war. Oben ist die Leiter an einer Art Blende angeschweißt, die im Modell 0,3 mm dick sein wird. Daher oben nur ein 0,3 mm langer Zapfen. Der vorbereitete Messingdraht wird weichgeglüht (wichtig !), in die Nut eingelegt (Die gerade Länge der Nut entspricht genau der Drahtlänge.) und dann werden die Enden umgebogen. Nach dem ersten Versuch stellte ich fest, dass die Bögen zu kurz werden. Es müssten auf beiden Seiten 0,3 mm mehr sein. Also habe ich die Vertiefung auf beiden Seiten um 0,3 mm verbreitert und einen 0,6 mm längeren Draht mit Zapfen versehen. Jetzt hatten die gebogenen Enden die richtige Länge. Ich will hier noch bemerken, dass es wichtig ist, erst zu biegen und dann die Querlöcher zu bohren. Da das Loch für die untere Sprosse dort liegt, wo die Biegung bereits beginnt, wäre mit Loch an dieser Stelle zu wenig Material zum Biegen einer Rundung da. Die Stelle würde vermutlich einfach brechen. Zum Bohren der Querlöcher wird die Vorrichtung mit eingelegten und gebogenen Draht kopfüber aufgespannt, wobei eine Alu-Platte darunter liegt. Bild 4 zeigt die Situation bereits mit einer Nut, die die Führungslänge des Bohrers auf ca. 1 mm verkürzt. Ich hatte zunächst ohne diese Nut gebohrt, wobei mir beim zweiten Loch der Bohrer abbrach. Nur mit sehr viel Mühe habe ich den Rest des Bohrers aus dem Loch bekommen. Ich hatte befürchtet, dass dieses Loch verwürgt ist und die Vorrichtung somit unbrauchbar geworden ist. Zum Glück war das nicht der Fall. Mit Nut klappte das Durchbohren des Messingdrahtes. Allerdings musste ich den dünnen 0,5 mm Bohrer für jedes Loch mit der Lupe sehr sorgfältig positionieren. Es hat jedoch funktioniert, wie man in Bild 5 erkennen kann. Man bedenke bitte, dass an einem Loch auf beiden Seiten nur jeweils 0,15 mm Material übrig bleibt. Entsprechend vorsichtig müssen die durchbohrten Teile von da ab behandelt werden. Bild 6 zeigt unter der Vorrichtung die Holme von oben nach unten:

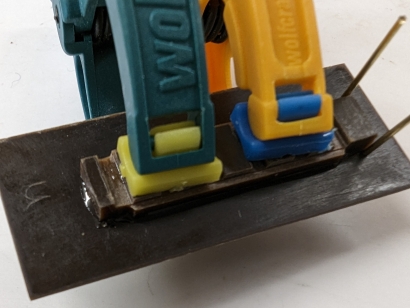

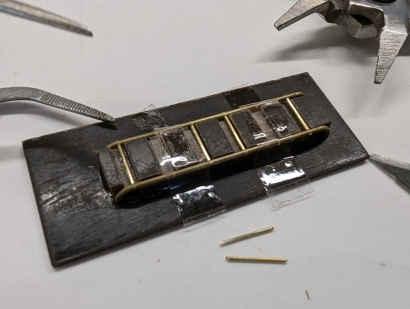

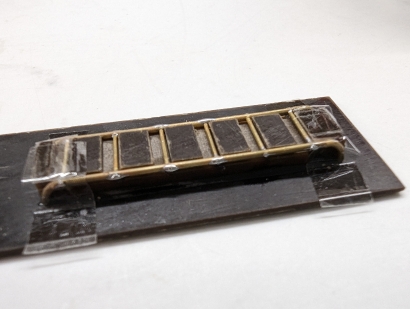

Die Lötvorrichtung (Bild 7 bis 11) soll die beiden Holme in der richtigen Position halten, wenn die 0,5 mm dicken Drähte als Sprossen eingelötet werden. Sie ist aus Pertinax gefräst und auf die Bohrschablone geklebt, die ursprünglich eigentlich nur zum richtigen Positionieren der Löcher in der Rückwand des Führerhauses gedacht war. Bild 9 zeigt das Aufkleben. Damit wir auch genau zwischen den Bohrlöchern landen, habe ich noch zwei weitere 0,8 mm Drahtstücke mit 0,5 mm Zapfen versehen. In den Bildern 10 und 11 sieht man, wie die Vorrichtung verwendet wird. Die Holme werden eingesetzt und mit kleinen Tesa-Streifen gesichert. Die Sprossen werden auf 7,4 mm abgelängt und eingeschoben. Im Bild 10 sind die ersten 4 Sprossen bereits eingesetzt. Gelötet wird nur von außen mit einem geregelten Lötkolben. Im Bild 11 sind alle Sprossen eingelötet. Noch in der Vorrichtung wird zugängliches überschüssiges Zinn mit einem Dreikantschaber entfernt. Nach dem Entnehmen der Leiter aus der Vorrichtung kann das restliche Zinn entfernt werden. Die Entfernung von Zinn hat die meiste Zeit gedauert, vor allem auch dadurch, weil die empfindliche Leiter immernoch sehr vorsichtig gehalten werden muss.  Bild 1 Vorrichtung mit Hilfspunkten  Bild 2 Biege-Bohrvorrichtung gefräst  Bild 3 Biege-Bohrvorrichtung fertig  Bild 4 Bohren von der Rückseite aus  Bild 5 Bohrergebnis  Bild 6 Sammlung von Erfolgen und Mißerfolgen  Bild 7 Lötvorrichtung für Sprossen.  Bild 8 Abtrennen per Fräser  Bild 9 Ankleben auf Grundplatte  Bild 10 Probestecken der Sprossen  Bild 11 Eingelötet, überschüssigen Lötzinn  Bild 12 Verputzt  Bild 13 Versammlung von Vorrichtungen und Ergebnis |